发布时间:2025-05-29 09: 00: 00

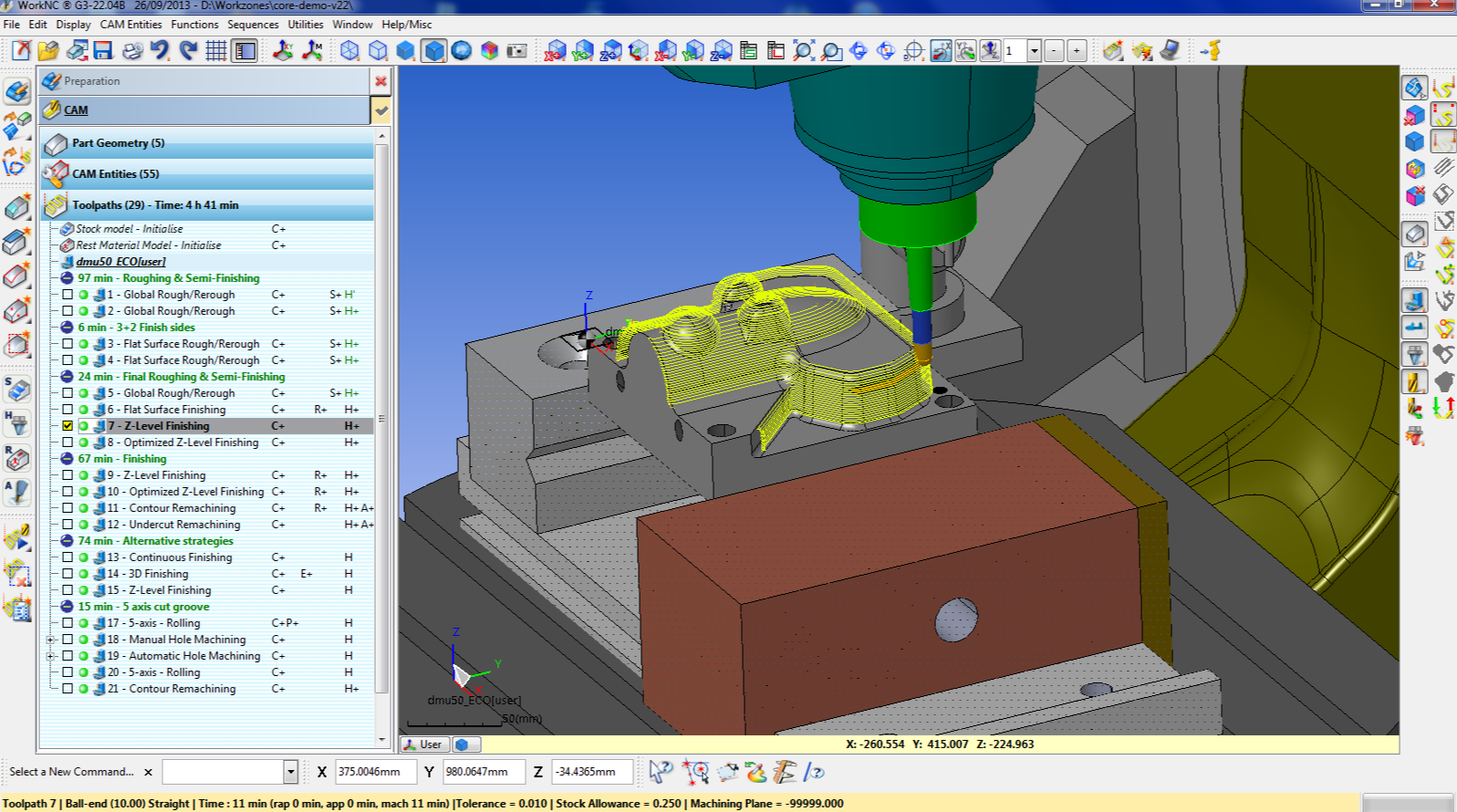

在数控加工中,刀具磨损和跳刀可以说是特别让人头疼的问题,尤其是在加工硬材料或者复杂曲面时,刀具磨损特别快,跳刀也频繁,搞得加工效果很差。还好,WorkNC有不少实用的小技巧,可以有效减少磨损和避免跳刀。只要操作得当,这些问题都能大大缓解。今天我们就来聊聊:WorkNC如何减少刀具磨损?WorkNC如何避免刀路跳刀?

一、WorkNC如何减少刀具磨损

刀具磨损在数控加工中不可避免,但如果磨损速度过快,就会影响加工效率,还得频繁换刀,实在是费时费力。其实,磨损主要是因为切削参数不对、冷却不足或者刀具选型不合理。在WorkNC里,我们可以通过调整切削参数、优化路径和冷却方式,让刀具用得更久。

1. 刀具磨损的主要原因

在实际加工中,刀具磨损快的原因主要有这些:

切削速度过快: 刀具和工件摩擦剧烈,发热量大,刀刃很快钝化。

冷却不足: 切削区温度高,刀具长期在高温环境下工作,性能下降。

刀具刚性不足: 特别是在深孔加工或者硬材料时,刀具容易受力不均。

刀具材质不对: 用一般刀具去加工高硬度材料,磨损就特别快。

2. WorkNC减少刀具磨损的方法

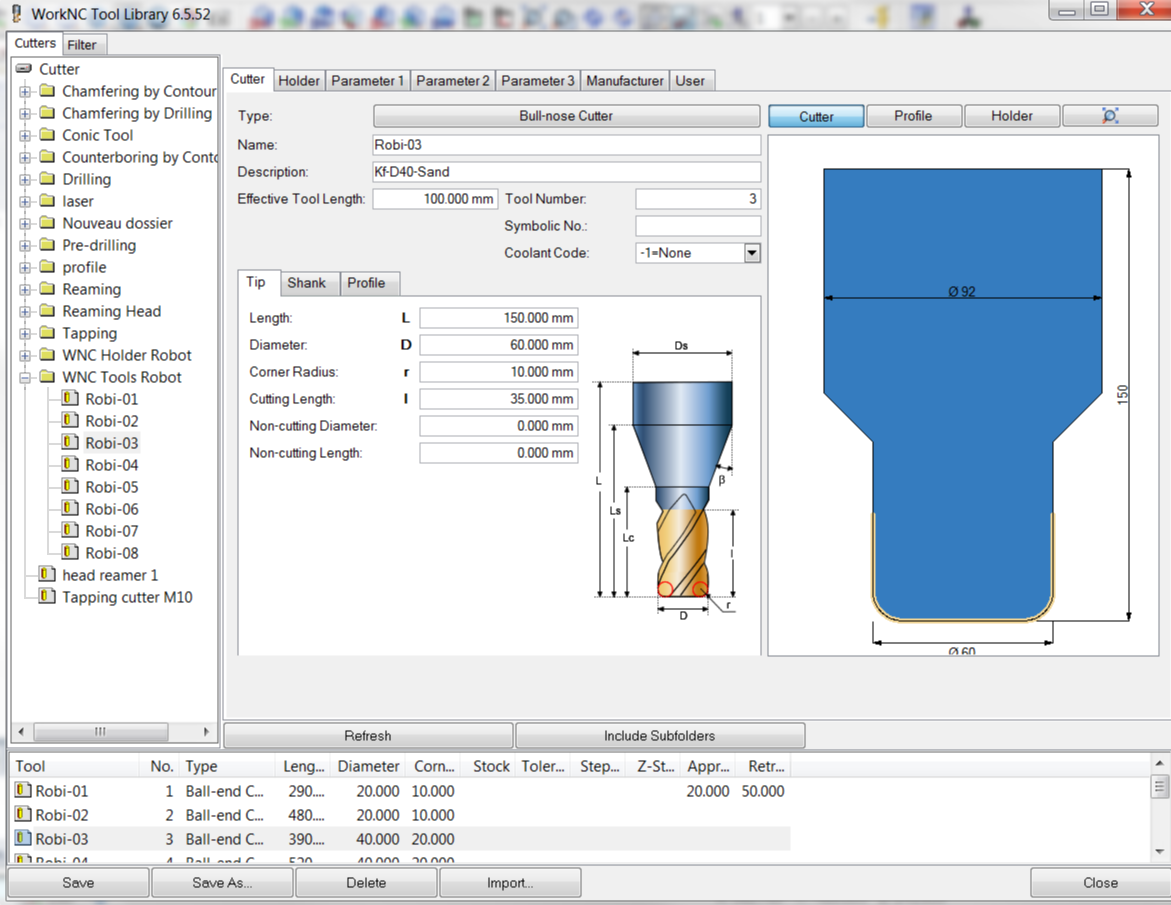

(1)选择合适的刀具

硬质合金刀具:

优点: 刀刃锋利,硬度高,特别适合钢材和模具钢。

使用场景: D2钢、Cr12MoV等高硬度材料。

涂层刀具:

TiAlN涂层: 适合高速切削,耐高温,磨损慢。

DLC涂层: 润滑效果好,特别适合铝合金和有色金属。

高速钢刀具:

优点: 抗冲击,韧性好,适合中低速切削。

(2)在WorkNC中调整切削参数

降低切削速度:

粗加工: 进给速度800 mm/min,主轴转速6000 RPM。

精加工: 进给速度300 mm/min,主轴转速8000 RPM。

减少切削深度:

特别是在复杂曲面或者硬材料时,每次进刀不要超过0.5 mm,这样能减少崩刃。

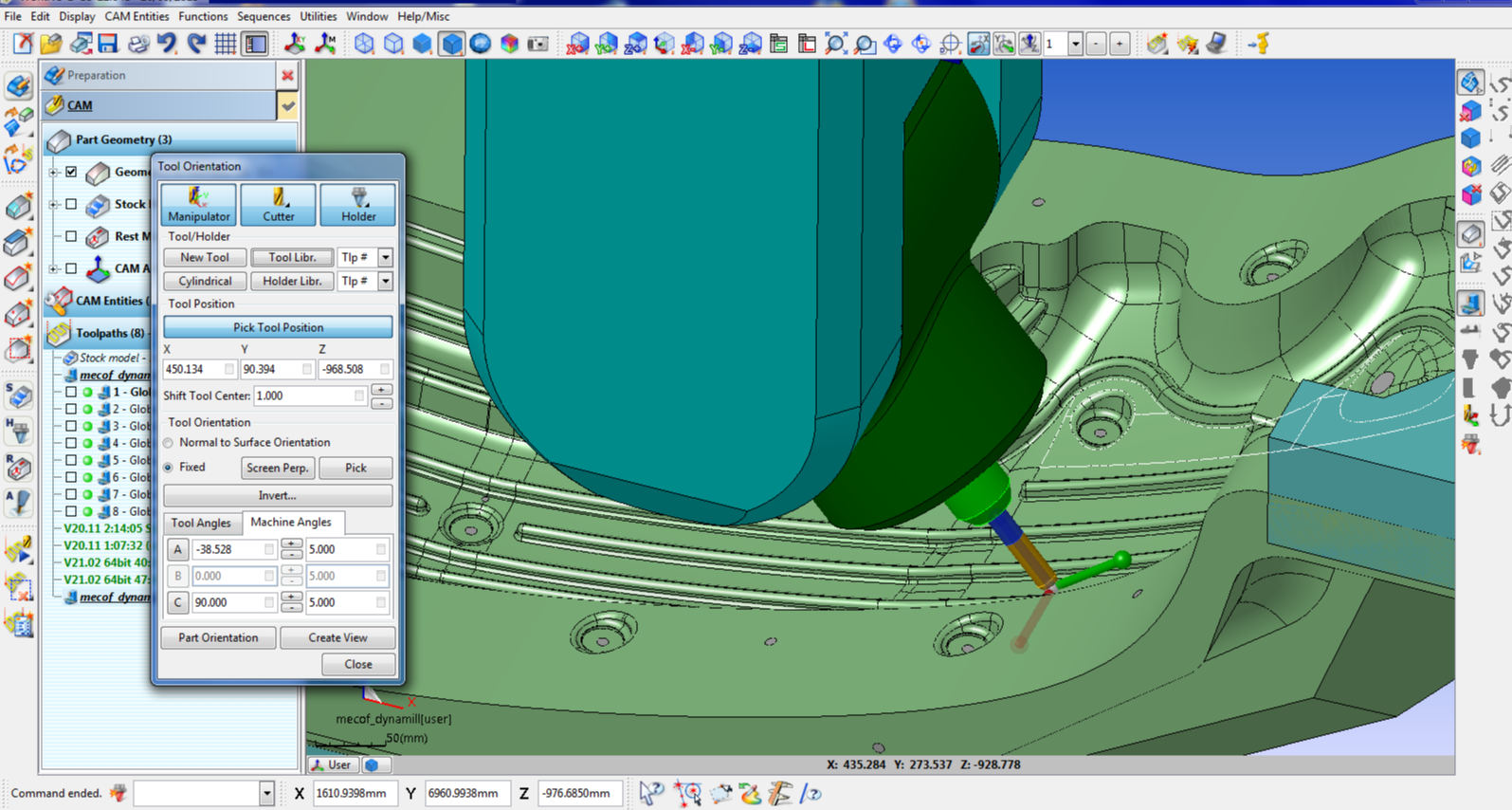

调整切削角度:

倾斜进刀: 刀具切入角度控制在15°~20°,可以有效减少切削阻力。

顺铣优先: 刀具和工件同向运动,能让切削更平稳。

(3)冷却要跟上

高压冷却:

直接把冷却液打在刀尖,带走热量,防止过热磨损。

油雾冷却:

特别适合有色金属和硬质钢,能有效降低切削温度。

内部冷却:

带冷却孔的刀具: 冷却液直接到达切削区域,散热效果更好。

3. 刀具磨损的小技巧

(1)定期检查刀具状态

检查频率: 每加工完一批工件,检查刀具是否磨损或崩刃。

及时更换: 刀具磨钝了就换新的,别硬着头皮继续用,否则加工效果越来越差。

(2)启用刀具补偿

磨损补偿: WorkNC里可以设置自动补偿,根据刀具磨损情况,自动调整加工路径,保持尺寸稳定。

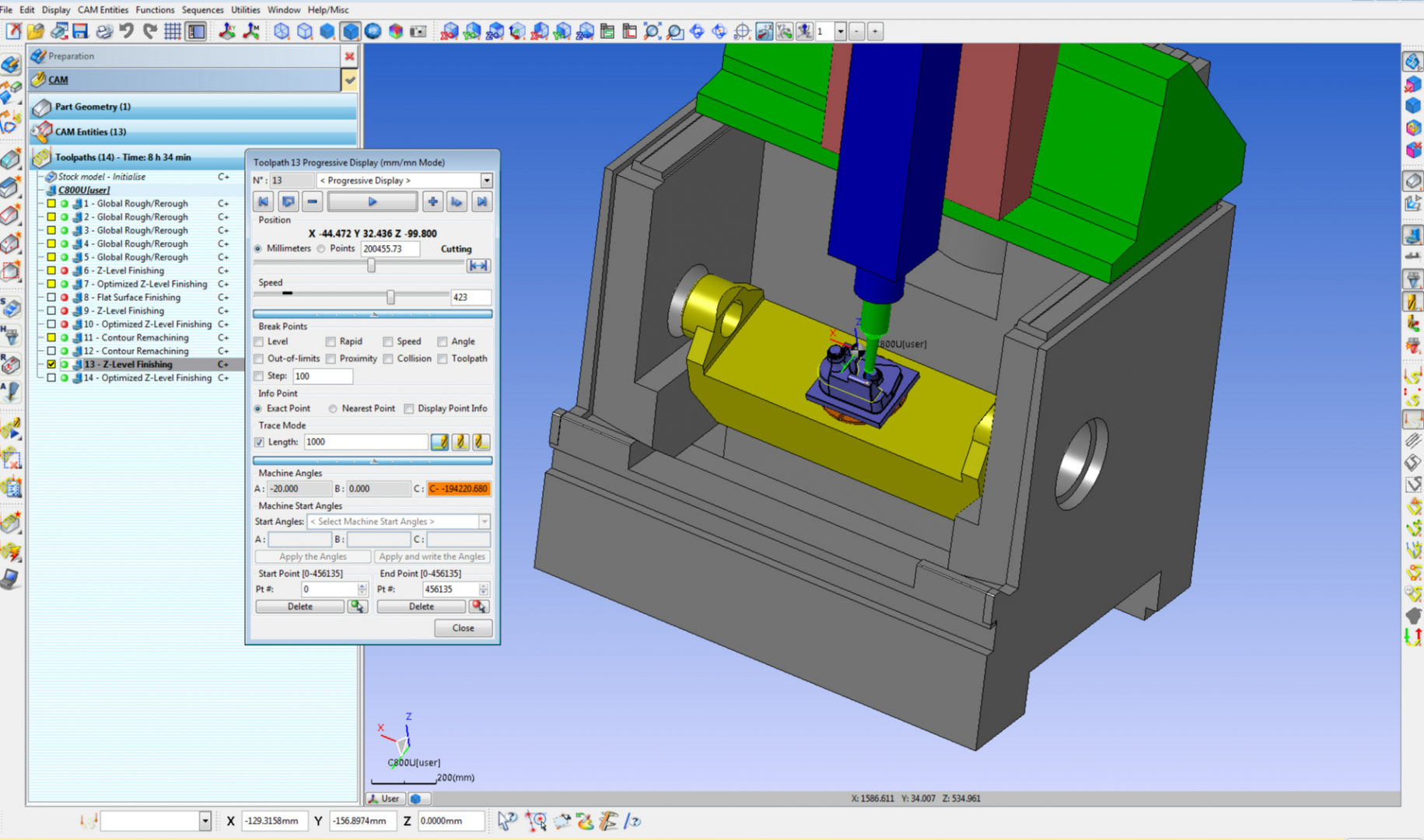

二、WorkNC如何避免刀路跳刀

跳刀在数控加工中特别让人头疼,一旦跳刀,不仅表面粗糙,还容易崩刀,甚至报废工件。跳刀一般是因为刀具负载变化过大或者路径设置不平滑,在WorkNC里,可以通过调整路径和进给速度来解决。

1. 跳刀的主要原因

路径不平滑: 刀具在急转角或者曲面过渡时,速度突然变化。

进给速度太快: 刀具跟不上工件形状变化,导致跳动。

夹具松动: 工件在加工时晃动,导致切削不稳。

刀具刚性不足: 刀具过长或者悬臂加工时,容易振动跳刀。

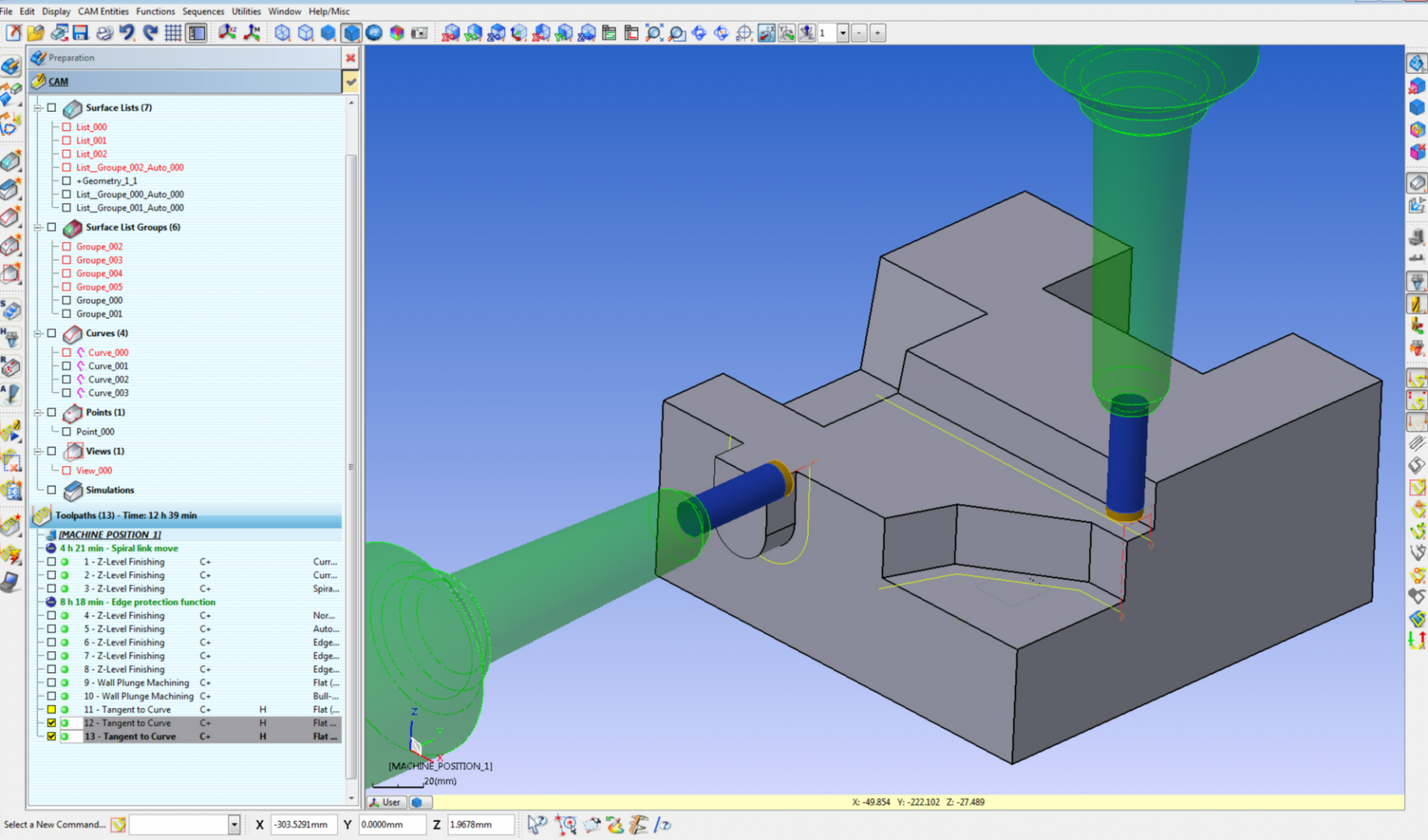

2. WorkNC避免跳刀的方法

(1)优化路径设置

平滑路径:

在急转角和复杂曲面上,设置平滑过渡,让刀具缓慢转向,避免跳动。

减速转角:

特别是在90°角或者锐角处,进给速度减半,减少冲击力。

路径重叠:

设置重叠率为20%~30%,这样切削会更加均匀,避免跳刀。

(2)调整切削参数

降低进给速度:

复杂轮廓: 300~500 mm/min

直线加工: 800~1000 mm/min

切削深度分层:

粗加工: 每次进刀1 mm

精加工: 每次进刀0.1 mm

倾斜切削:

刀具斜角切入,减少正面冲击,有效防止跳刀。

三、如何监控跳刀现象?

有时候跳刀不容易肉眼看到,但可以通过一些设备监控来提前发现问题。

1. 安装振动传感器

实时监控: 刀具有异常振动,系统自动报警。

智能调整: 根据传感器反馈,自动降低进给速度。

2. 使用对刀仪校准

对刀精度: 每次换刀后,用对刀仪校准刀具跳动量,确保安装牢固。

四、总结

在WorkNC中,减少刀具磨损和避免跳刀,核心是刀具选型、参数优化和路径调整。

减少磨损: 合理选择涂层刀具,调整进给速度和切削深度。

避免跳刀: 采用平滑过渡路径,在急转角处减速,保持切削稳定。

监控和维护: 使用振动传感器和对刀仪,及时发现问题,避免重大事故。

只要掌握这些技巧,刀具磨损和跳刀问题就能轻松搞定,加工也会更稳定、更高效!

展开阅读全文

︾

读者也喜欢这些内容:

WorkNC后处理五轴能连接吗 WorkNC后处理后没有程序

在模具加工和复杂零件制造领域,五轴联动的高效加工能力日益重要。而WorkNC作为一款功能强大的数控编程软件,其后处理模块能否顺利支持五轴机床联接,并在处理后正确生成可执行的NC程序,是影响工厂自动化落地效率的关键因素。围绕“WorkNC后处理五轴能连接吗,WorkNC后处理后没有程序”这一主题,本文将进行详细解析帮助使用者全面提升对WorkNC的掌握程度。...

阅读全文 >

WorkNC怎么优化螺旋铣削 WorkNC如何优化叶轮加工

在模具制造、高精零件切削等复杂数控加工任务中,WorkNC以其高效稳定的刀路生成能力备受工程师青睐。其中,螺旋铣削和叶轮加工被视为最具挑战性的两类应用场景,对刀路策略、计算效率、刀具轨迹连续性等都提出了极高要求。...

阅读全文 >

WorkNC如何提高刃口模精度 WorkNC刃口轮廓怎么加工

在模具加工里,刃口模是个精细活,尤其是做冲裁模、剪切模的时候,刃口的锋利度和光洁度直接决定了成品质量。如果刃口不够锋利,冲出来的零件就容易毛刺多、边缘不齐,甚至直接废品。还好,WorkNC有不少实用功能,能有效提高刃口模的精度和光洁度。...

阅读全文 >

WorkNC如何设置3+2轴加工 WorkNC怎么优化5轴联动

在模具加工领域中,随着工件结构越来越复杂,传统的三轴加工已经很难满足高效率和高精度的需求。为此,很多企业选择了具有3+2轴甚至5轴联动能力的CAM软件,比如WorkNC,以提高加工灵活性、改善加工质量。...

阅读全文 >