发布时间:2025-04-25 17: 24: 00

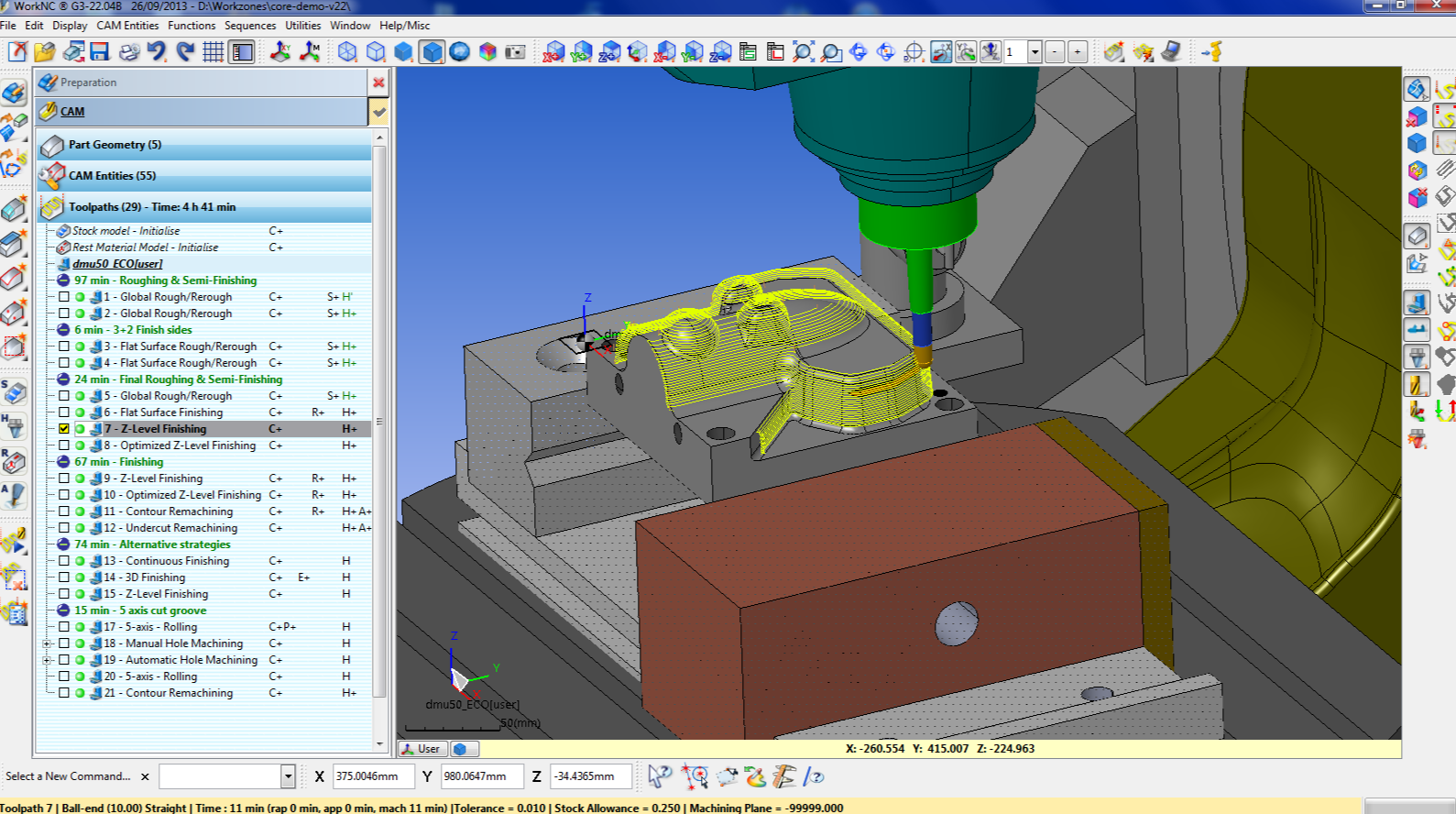

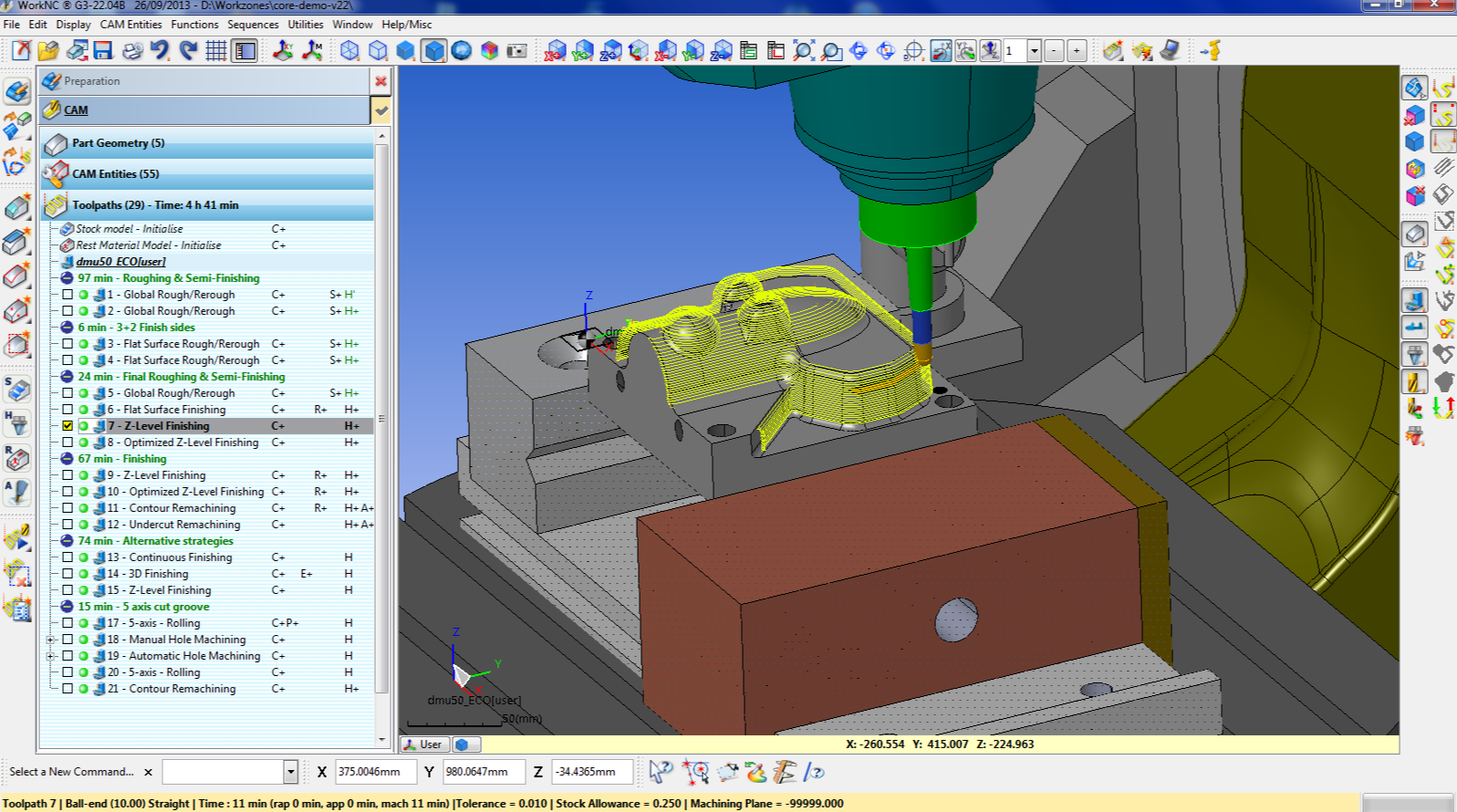

在模具加工与数控编程领域,WorkNC因其强大的自动编程能力与良好的曲面加工表现,广泛应用于汽车、航空、精密制造等行业。不过,很多使用者也会遇到一个实际问题:刀路优化效率低,计算时间长,生成结果不理想。要解决这一难题,不仅要理解WorkNC内部的刀路生成逻辑,还要学会如何合理配置刀路参数与策略,实现刀路的自动优化。本文围绕两个核心问题——WorkNC刀路优化效率低怎么办和WorkNC如何实现刀路自动优化,为你全面展开讲解,帮助用户提升加工效率与成品质量。

一、WorkNC刀路优化效率低怎么办

刀路效率低通常表现在刀路生成时间过长、机床运行时间冗余、空切过多、加工质量不稳定等方面。造成这些问题的原因多种多样,但主要可以从以下几个维度去分析与解决:

1. 检查模型复杂度与计算资源配置

WorkNC在生成刀路时,会对工件几何体进行网格化处理。若模型面数过多或导入格式为高精度STL/STEP,会显著增加计算量。解决建议:

优先使用IGES或简化的STEP模型,避免超高面数;

在导入模型前使用CAD预处理工具做边界清理、面合并、消除重复小面;

增加WorkNC所使用的内存分配,避免频繁缓存释放,建议使用64位系统+16G内存以上;

如果WorkNC运算过程中频繁卡死,可启用“后台计算”并关闭图形刷新功能,加快算法效率。

2. 合理选择刀路类型与策略

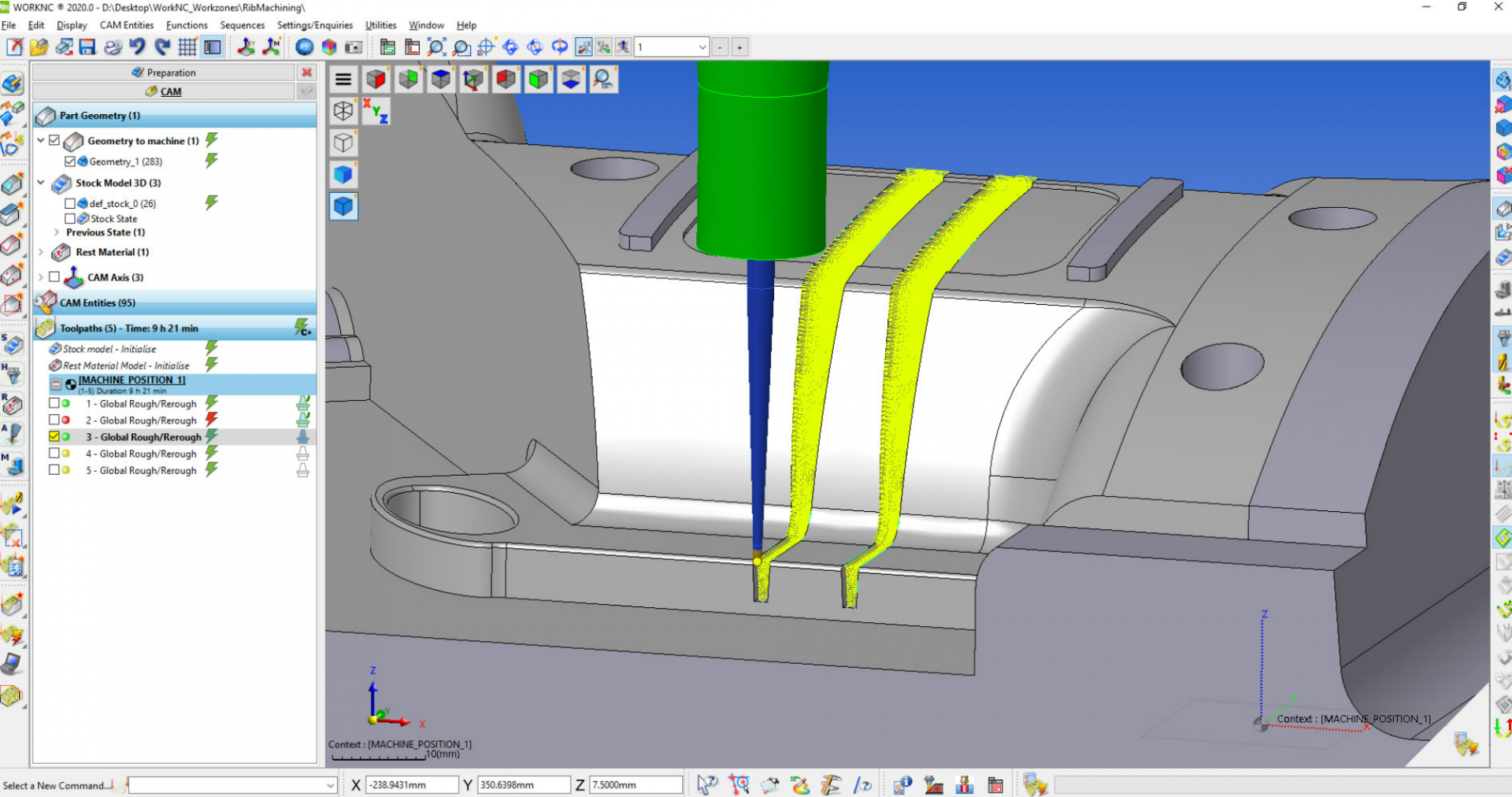

WorkNC提供多种刀路类型(如粗加工、精加工、等高、等距、Z分层、多轴仿形等),若选择不当,会产生多余空切、重复路径或过密刀路。应根据零件特征优化匹配:

对于简单曲面粗加工,使用等高+Z向清根;

对于自由曲面精加工,使用等距曲面而非传统等高,可减少波纹;

对于小型封闭腔体,使用自动区域识别加工可大幅减少空刀;

多轴加工时,配合自动碰撞检测+刀轴倾斜策略可降低算法复杂度。

3. 调整加工容差与步距设置

容差与步距是决定刀路密度与运算效率的关键参数:

容差(Tolerance)过低会导致过度细分,刀路点数量成倍上升;

步距(Step over)设置不合理会影响切削负载,增加空行程。

建议初期使用0.01~0.02mm容差进行粗刀路预览,确定合适策略后再精细调整为0.005mm级别用于实际加工导出。

4. 利用刀路预演与区域限制

对于大型工件或局部修补,可使用以下两种方式加速优化:

启用刀路仿真预演(Preview),快速查看路径覆盖情况;

使用区域加工限制功能(Zone Cutting),只对指定区域生成路径;

对重复部位使用局部复制加工或宏命令,大大减少重复计算。

二、WorkNC如何实现刀路自动优化

WorkNC主打“自动化编程”,通过其智能识别与优化工具,可大幅提升刀路生成的智能化水平。掌握以下功能模块,是实现真正“自动刀路优化”的关键。

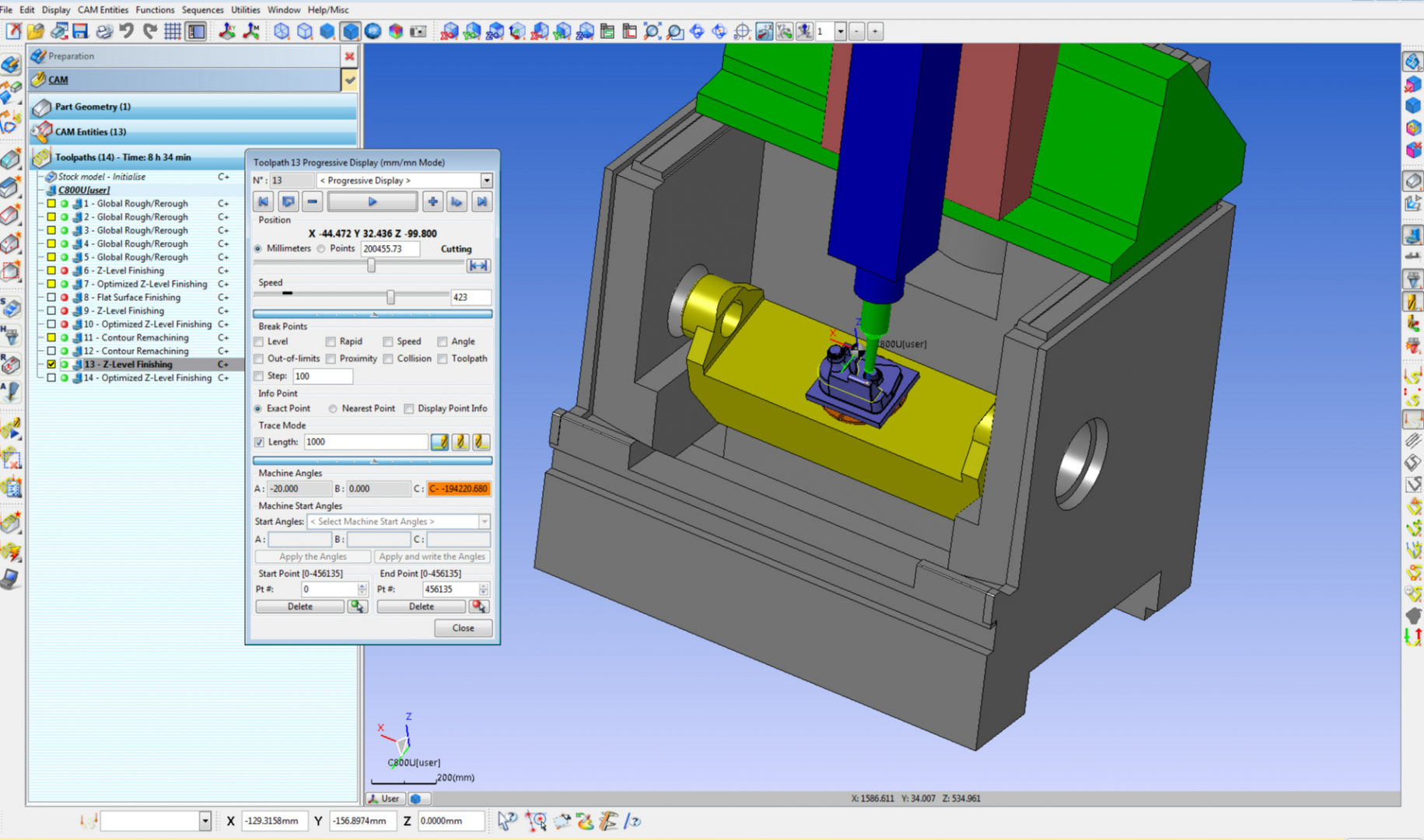

1. 利用Auto5自动多轴刀轴生成

Auto5是WorkNC的多轴刀轴自动计算引擎,可将三轴刀路实时转为五轴,加工时自动避免干涉。适合:

加工复杂曲面边角;

减少多轴编程时间;

避免因人工设置不当导致的干涉误切。

使用方法:

在三轴刀路设置完成后,启用Auto5选项;

设定最大倾角范围与允许刀轴方向;

Auto5会自动优化每一个路径点的刀轴角度,实现光顺化处理。

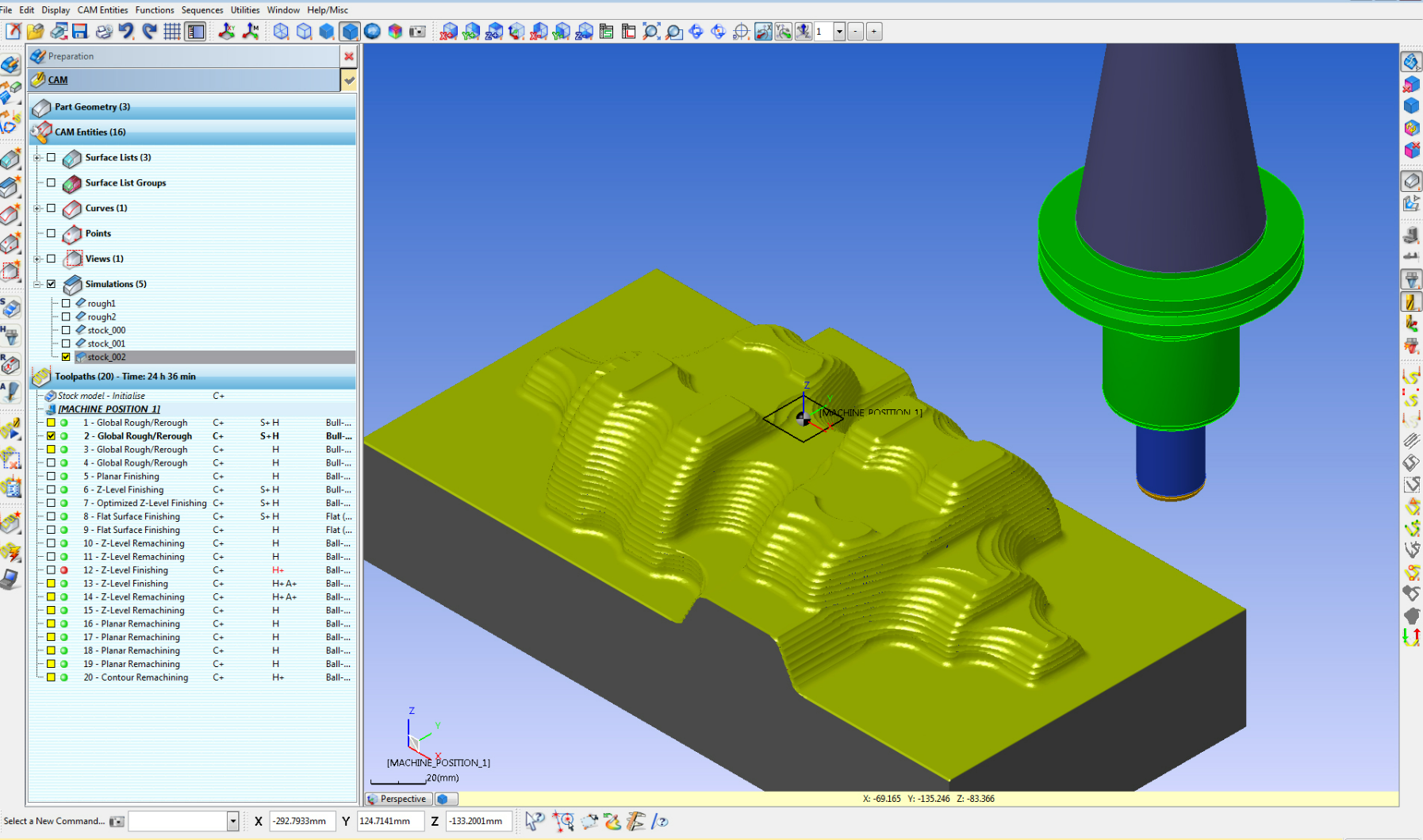

2. 应用“全自动编程模板”

WorkNC允许用户将一套加工逻辑封装为模板,实现快速调用:

针对不同类型工件(如模芯、型腔、斜面),建立对应的刀具库 + 加工策略组合;

加载模型后,系统自动识别特征(如孔、凹槽、筋)并调用对应刀路模板;

支持批量处理多个零件,提高NC编程效率。

此功能特别适合有批量加工需求的模具企业,一旦设定合理,一键即可完成加工路径设计。

3. 智能避空与最短路径优化

WorkNC的“安全区域检测”和“最短路径补偿”功能,能有效减少空行程与退刀动作:

开启最短路径优化后,系统会自动寻找最小跳刀路径;

通过设定安全高度与轮廓边界,系统可智能规划接刀点;

可使用加工顺序优化器重新排列刀具切入路径,提升效率。

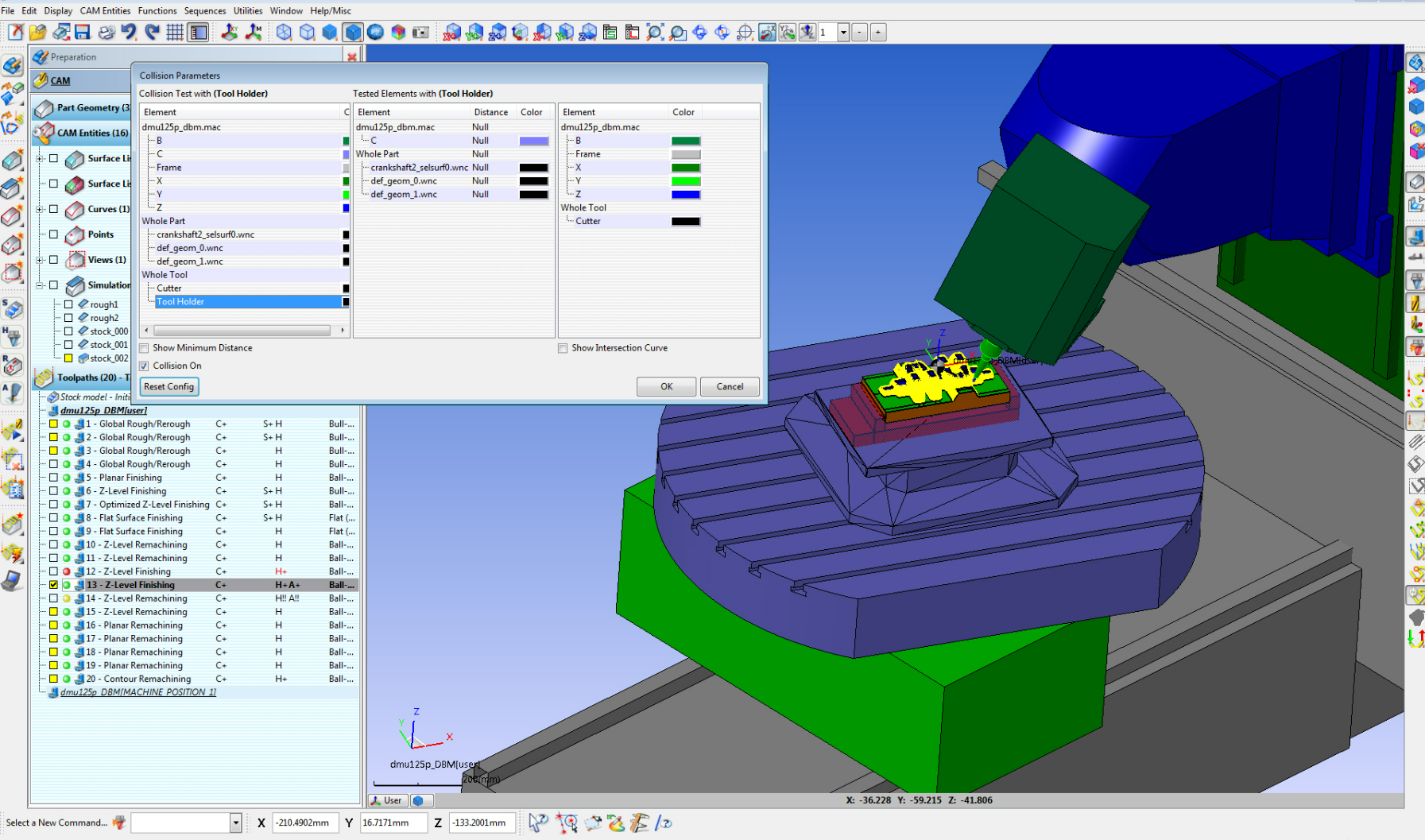

4. 结合模拟与后处理自动验证

启动WorkNC仿真模块对每一段刀路进行碰撞检测;

自动识别多余回刀、刀具接触不足等问题;

与后处理器配合输出NC代码时,保留刀轴路径自动优化结构,减少人为误差。

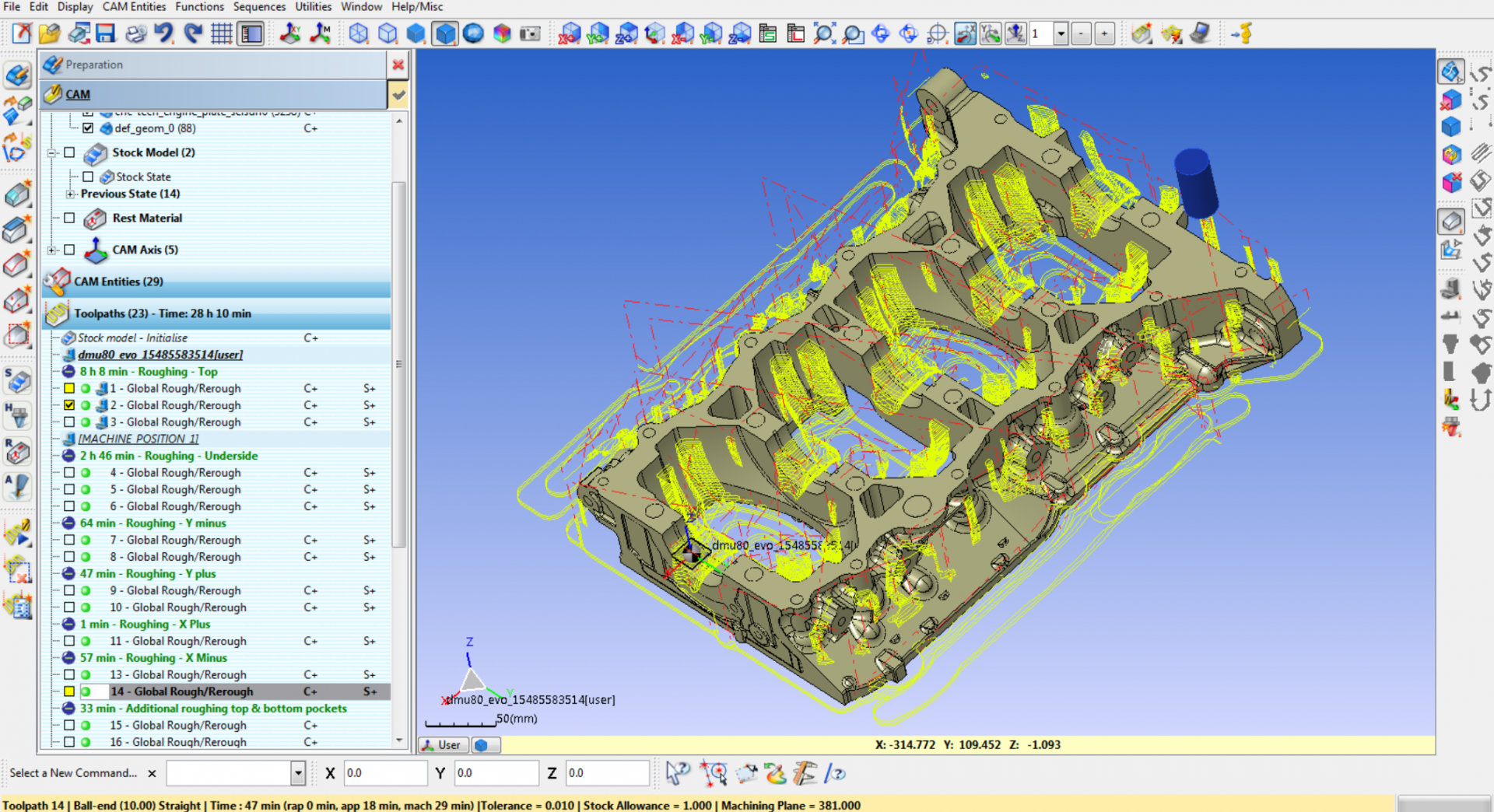

三、多设备环境下WorkNC刀路优化的协同策略

对于中大型工厂,往往使用多台不同控制系统与结构的数控机床,如何在WorkNC中统一优化刀路,提高设备利用率,是值得深入探讨的问题。

1. 创建设备特定刀具库与策略模板

针对不同设备设定刀具型号(长度、直径、余量);

分设备创建刀具路径模板(如Fanuc三轴、Heidenhain五轴);

利用“机床配置文件”自动匹配后处理器与路径结构。

2. 多设备并行优化策略

将大型工件拆分为多区域任务,分配至多台设备;

启用刀具共享与路径映射,确保不同程序一致性;

结合MES系统对加工时间与路径长度进行统计分析,实现刀路分配最优化。

3. 使用云渲染/远程刀路生成加速流程

WorkNC支持通过服务器远程刀路生成,释放本地运算压力。部署方式:

将WorkNC安装至高性能工作站或云端服务器;

使用轻量终端进行参数设定与任务调度;

运算结果返回后在本地导出NC代码与后处理。

这种方式对于需要大批量、多工件编程的企业,能够大幅节省时间并提升生产节奏。

总结

WorkNC刀路优化效率低怎么办 WorkNC如何实现刀路自动优化这个问题的答案,其实关键在于理解系统结构与合理配置策略。从模型预处理、容差控制、策略匹配,到利用Auto5、智能避空、多轴刀轴自动化等技术,WorkNC为用户提供了极其完整而灵活的优化体系。同时,在多设备协同、模板化编程、远程任务运算方面,WorkNC同样具备强大能力。只要用户掌握这些方法,完全可以让刀路变得更快、更精、更自动化,从而在高精度制造行业中脱颖而出。

展开阅读全文

︾

读者也喜欢这些内容:

WorkNC如何减少刀具磨损 WorkNC如何避免刀路跳刀

在数控加工中,刀具磨损和跳刀可以说是特别让人头疼的问题,尤其是在加工硬材料或者复杂曲面时,刀具磨损特别快,跳刀也频繁,搞得加工效果很差。还好,WorkNC有不少实用的小技巧,可以有效减少磨损和避免跳刀。...

阅读全文 >

WorkNC怎么设置复杂孔位 WorkNC复杂孔位怎么加工

在数控加工中,复杂孔位真的是个大难题,尤其是那种角度多变、孔径差异大、孔道交错的工件,一不小心就容易崩刀、跳刀,甚至直接孔位偏差,加工效果差到让人抓狂。还好,WorkNC有一些专门针对复杂孔位的设置和优化方法,能有效提高加工精度和效率。...

阅读全文 >

WorkNC如何设置3+2轴加工 WorkNC怎么优化5轴联动

在模具加工领域中,随着工件结构越来越复杂,传统的三轴加工已经很难满足高效率和高精度的需求。为此,很多企业选择了具有3+2轴甚至5轴联动能力的CAM软件,比如WorkNC,以提高加工灵活性、改善加工质量。...

阅读全文 >

WorkNC二粗加工效率低怎么办 WorkNC如何实现高效开粗加工

在模具加工与复杂零件制造中,粗加工是影响整体生产效率与成本控制的关键环节。特别是在使用WorkNC进行数控编程时,很多用户在进行“二粗加工”阶段常常遇到加工效率低、刀路重复、空行程多等问题,不仅拉长了加工周期,还可能加重设备负载。...

阅读全文 >