发布时间:2025-05-24 09: 00: 00

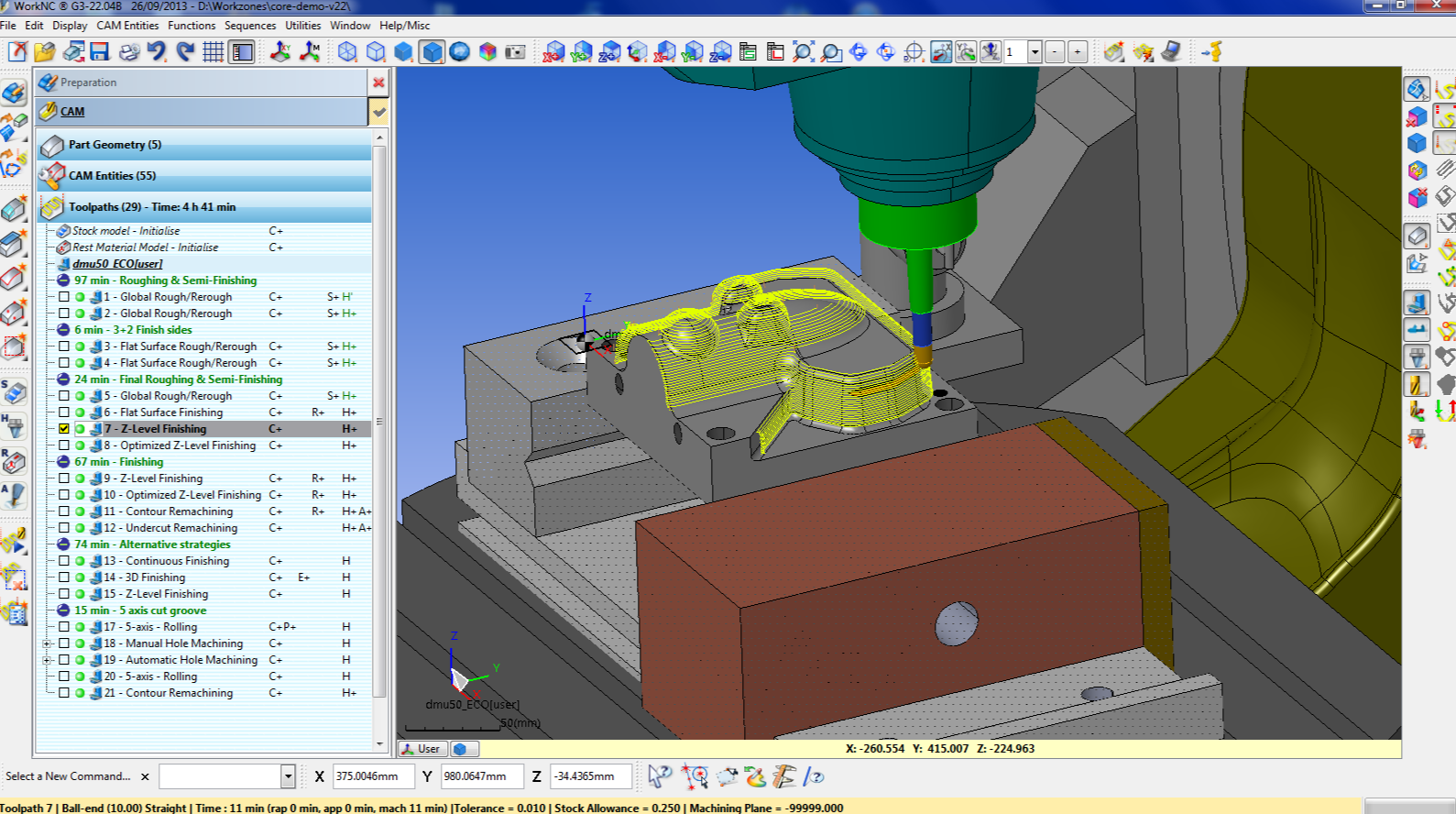

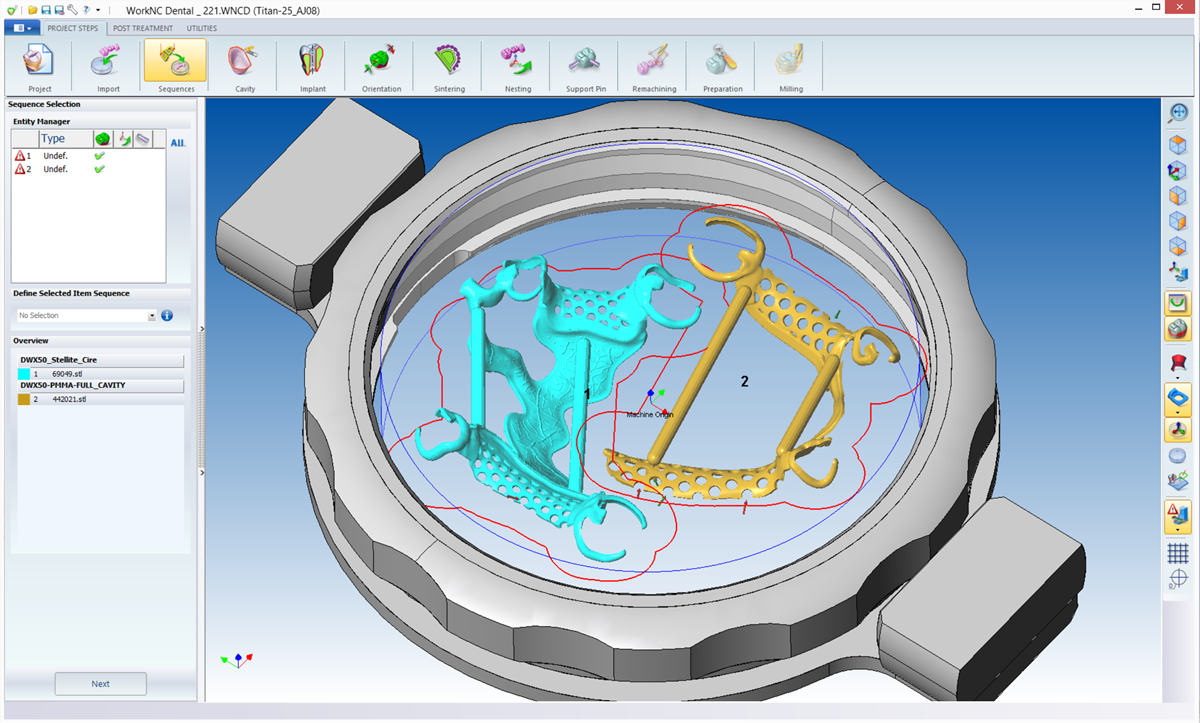

在数控加工中,复杂孔位真的是个大难题,尤其是那种角度多变、孔径差异大、孔道交错的工件,一不小心就容易崩刀、跳刀,甚至直接孔位偏差,加工效果差到让人抓狂。还好,WorkNC有一些专门针对复杂孔位的设置和优化方法,能有效提高加工精度和效率。今天咱们就来聊聊:WorkNC怎么设置复杂孔位?WorkNC复杂孔位怎么加工?

一、WorkNC怎么设置复杂孔位

在复杂孔位的加工中,我们经常会遇到异形孔、倾斜孔、交叉孔、阶梯孔等类型。由于这些孔位的方向和深度差异大,如果路径设置不合理,很容易干涉或撞刀。在WorkNC中,我们可以利用特征识别、路径优化和刀具选择来高效完成复杂孔位的设置。

1. 复杂孔位有哪些难点?

复杂孔位之所以让人头疼,主要是因为:

角度不一: 比如斜孔、倾斜孔,加工时刀具不容易对准。

孔径差异大: 有的孔大而深,有的孔小而浅,切削难度不同。

孔道交叉: 多孔交错容易干涉,尤其是交叉孔,刀具转向不好控制。

精度要求高: 特别是在航空零件和模具加工中,孔位精度要求极高。

2. WorkNC里怎么设置复杂孔位?

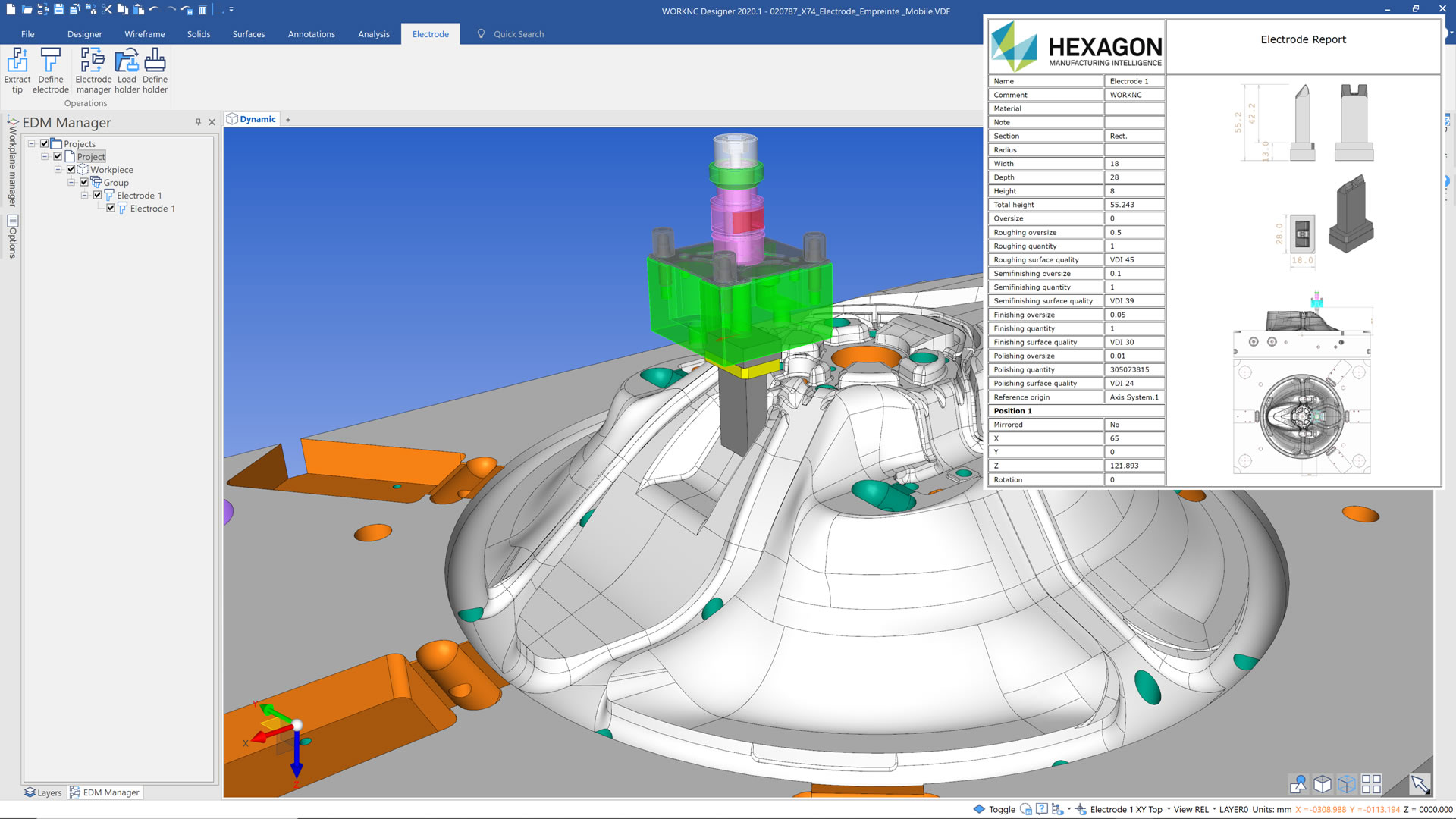

(1)导入模型并识别孔特征

导入3D模型: 在WorkNC中,打开项目管理,导入含有复杂孔位的工件模型。

特征自动识别:

点击“特征识别”,选择“自动检测孔特征”。

勾选“识别斜孔、交叉孔、阶梯孔”,WorkNC会自动标记这些复杂孔位。

检查识别效果:

检查孔径和角度是否正确识别,如果有误,手动调整一下。

(2)设置复杂孔位加工参数

在WorkNC中,不同的孔位类型有各自的加工要求,所以要针对不同类型灵活调整参数。

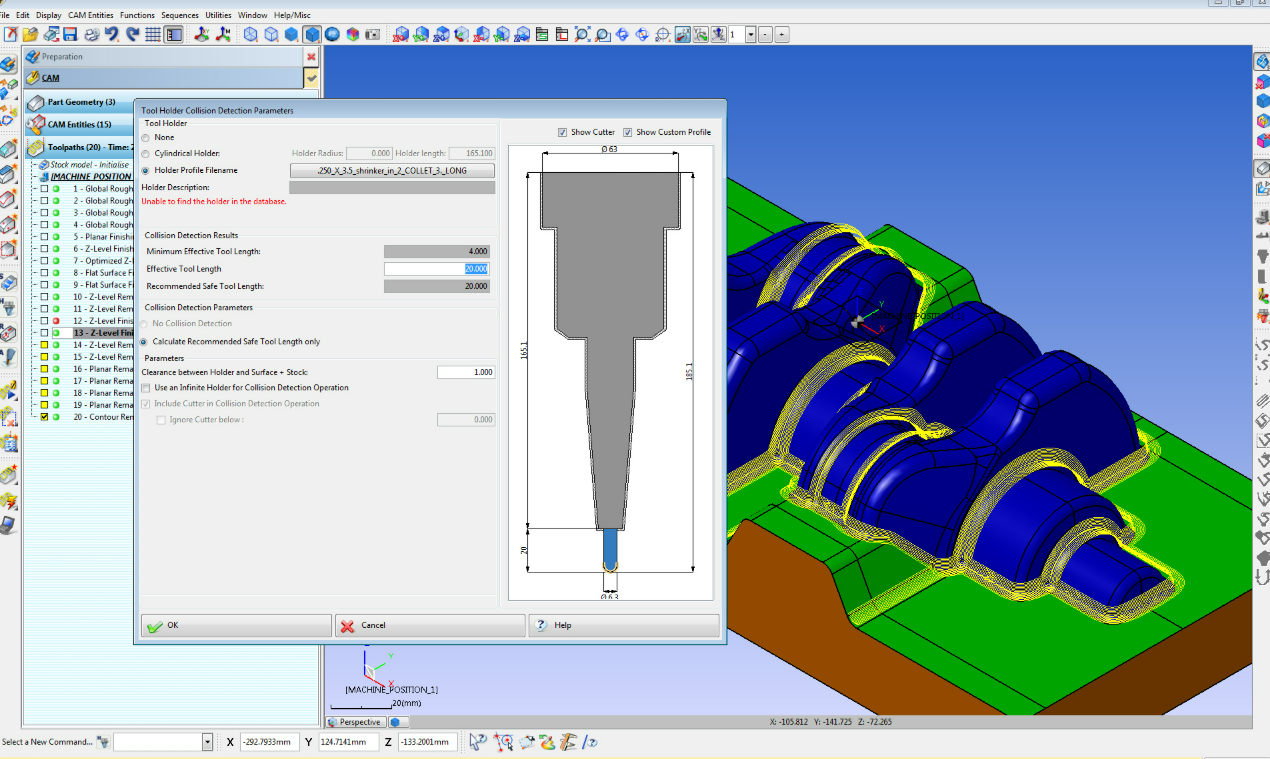

倾斜孔设置:

刀具选择:

采用球头铣刀或者倾斜角刀,适应斜面切削。

路径设置:

选择“倾斜孔模式”,设置倾角范围,比如10°到60°。

进给速度: 倾斜面建议慢速切削,比如300 mm/min,避免刀具跳动。

注意:

启用平滑过渡: 刀具转向时不要过于生硬,避免跳刀。

阶梯孔设置:

刀具选择:

采用阶梯钻头或多刃铰刀,一次成型减少换刀次数。

加工策略:

逐级钻削: 分为粗加工和精加工两步,先去除大部分余量,再精修孔径。

路径调整:

分段加工: 设置分步进刀深度,比如每次进刀3mm,逐层切削。

退刀冷却: 每钻进一段就退出来,进行冷却和排屑,避免孔内过热。

交叉孔设置:

刀具选择:

短钻+长钻组合: 先用短钻定位,再用长钻扩孔。

路径规划:

交叉避让: 勾选“自动避让交叉孔”,避免刀具在交叉区域剧烈转向。

毛刺去除: 选择“去毛刺”功能,在交叉区域进行二次倒角。

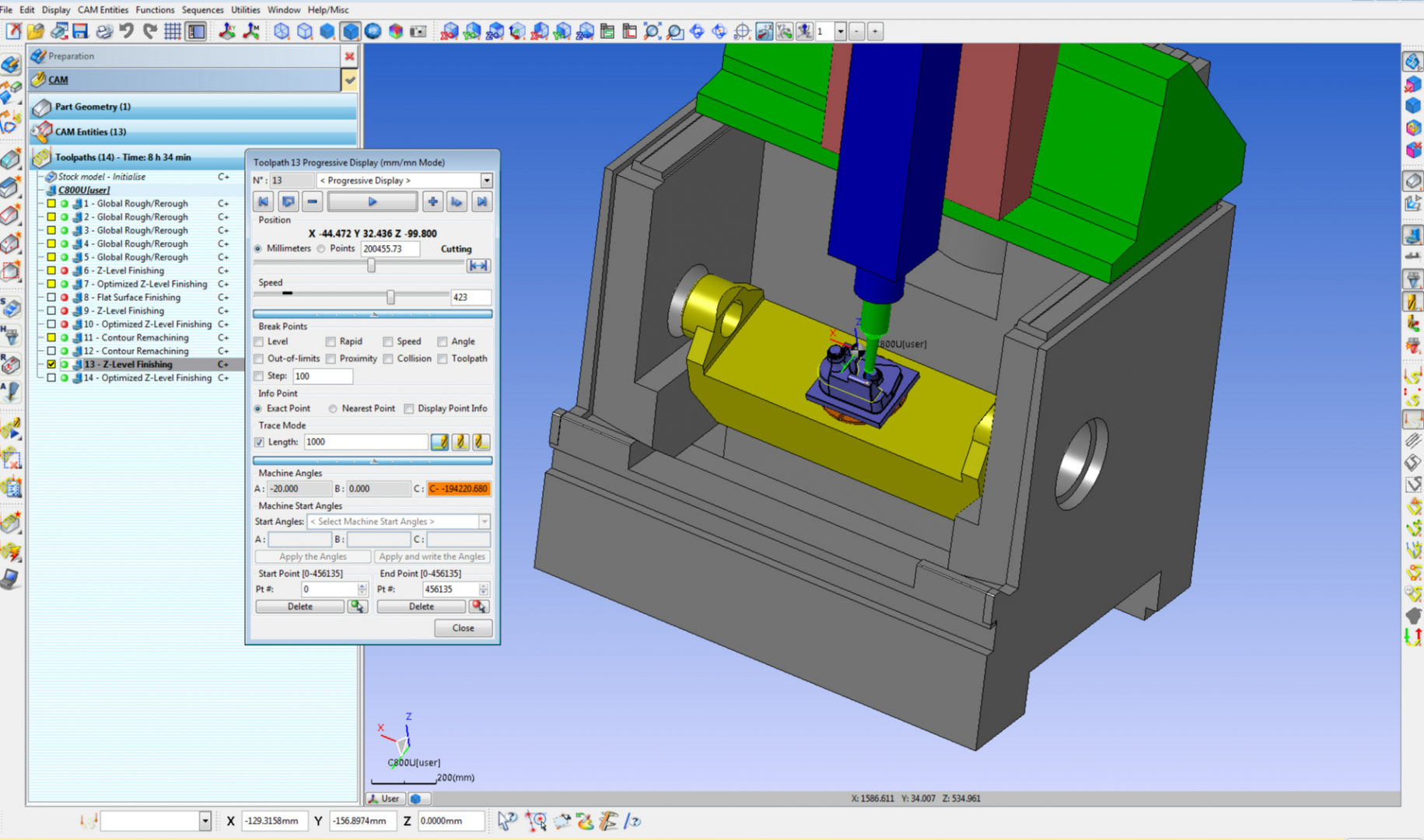

3. 生成路径和仿真检查

(1)路径生成:

路径规划:

先加工主孔,再加工次孔和交叉孔,保证定位精准。

仿真预览:

检查刀具在倾斜面是否抖动,在交叉区域是否有干涉。

路径调整:

如果发现过切或跳刀,降低进给速度或增加冷却流量。

二、WorkNC复杂孔位怎么加工

在设置好复杂孔位后,加工过程中的路径校准和刀具控制也非常关键,尤其是在孔道交错和多角度孔位的场景下,需要反复验证加工路径,确保无误。

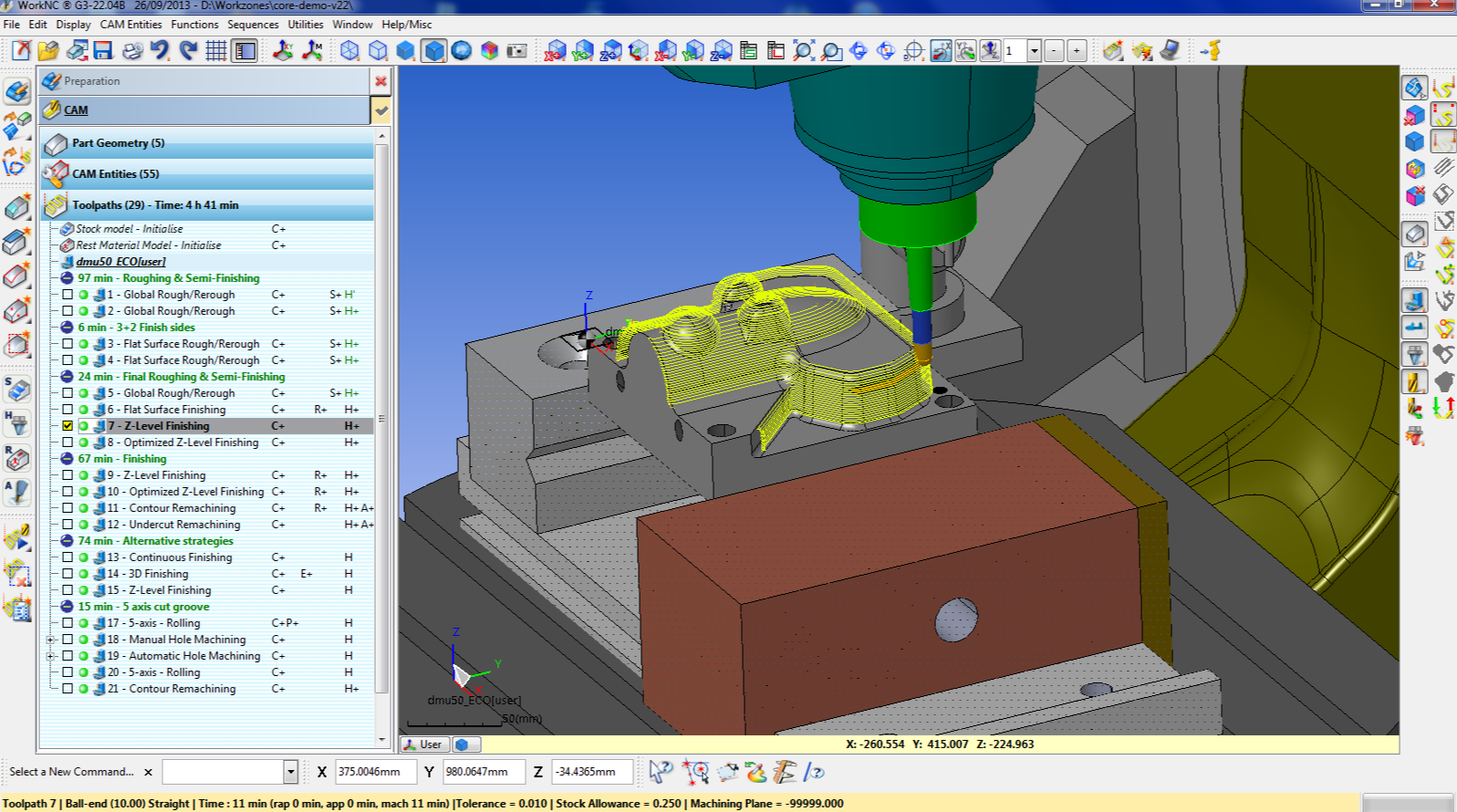

1. 加工路径优化

在实际加工中,复杂孔位的加工顺序和路径优化直接影响成品质量。

(1)先做定位孔

中心钻定位: 先用中心钻开个小孔,确保后续大钻头不会跑偏。

短钻预钻: 确定孔位后,再用长钻扩孔。

(2)刀具路径分段设置

先直孔后斜孔: 保持主孔稳定后,再加工倾斜和交叉孔。

多级路径: 复杂孔位尽量分多级路径,减少刀具负载。

平滑过渡: 刀具在交叉区域减速,防止急剧跳动。

2. 实际加工中的小技巧

(1)冷却要到位

高压冷却: 直接将冷却液打入刀具内部,带走热量和切屑。

间歇退刀: 钻一段退一下,防止切屑堆积在孔内。

(2)加工顺序合理

先大后小: 大孔加工完再做小孔,防止后续微调精度丢失。

先粗后精: 粗加工去掉大部分材料,最后精加工确保光洁度。

三、复杂孔位加工的实战经验

在实际操作中,加工复杂孔位还会遇到一些意想不到的问题,比如孔位偏差和孔径超差。为了减少这些问题,可以做一些实战调整。

1. 刀具寿命监控

定期更换刀具: 长时间加工后刀具磨损,需要及时更换,保证孔径精度。

刀具补偿设置: 使用刀具补偿参数,补偿刀具磨损带来的微小误差。

2. 多机台协同加工

粗加工和精加工分开: 粗加工可以用功率较大的机台,精加工用高精度机床。

数据共享: 所有机床使用统一参数表,减少误差。

四、总结

以上就是WorkNC怎么设置复杂孔位 WorkNC复杂孔位怎么加工的内容,在WorkNC中,处理复杂孔位的关键在于特征识别、路径规划和仿真验证。学会这些操作,复杂孔位加工就能轻松搞定,既高效又精准!

展开阅读全文

︾

读者也喜欢这些内容:

如何用WorkNC设置平面加工 WorkNC怎么设置加工路径

在模具加工或零件制造中,平面区域往往是最常见但也最基础的部分,虽然看似简单,但加工质量直接影响整个零件的装配与后续工艺。而在使用WorkNC这款高效的CAM编程软件时,如何正确设置平面加工、制定合适的加工路径策略,就成为了提升效率与品质的关键。...

阅读全文 >

WorkNC为什么后处理失败 WorkNC怎么修复计算错误

在实际的数控编程和加工流程中,WorkNC作为高端模具编程领域的佼佼者,其后处理(Post-processing)模块承载着将刀路数据转换为机床可识别G代码的重任。然而,用户在使用过程中经常会遇到一个令人头疼的问题——后处理失败。...

阅读全文 >

WorkNC如何减少刀具磨损 WorkNC如何避免刀路跳刀

在数控加工中,刀具磨损和跳刀可以说是特别让人头疼的问题,尤其是在加工硬材料或者复杂曲面时,刀具磨损特别快,跳刀也频繁,搞得加工效果很差。还好,WorkNC有不少实用的小技巧,可以有效减少磨损和避免跳刀。...

阅读全文 >

WorkNC如何设置3+2轴加工 WorkNC怎么优化5轴联动

在模具加工领域中,随着工件结构越来越复杂,传统的三轴加工已经很难满足高效率和高精度的需求。为此,很多企业选择了具有3+2轴甚至5轴联动能力的CAM软件,比如WorkNC,以提高加工灵活性、改善加工质量。...

阅读全文 >