发布时间:2025-06-26 14: 47: 00

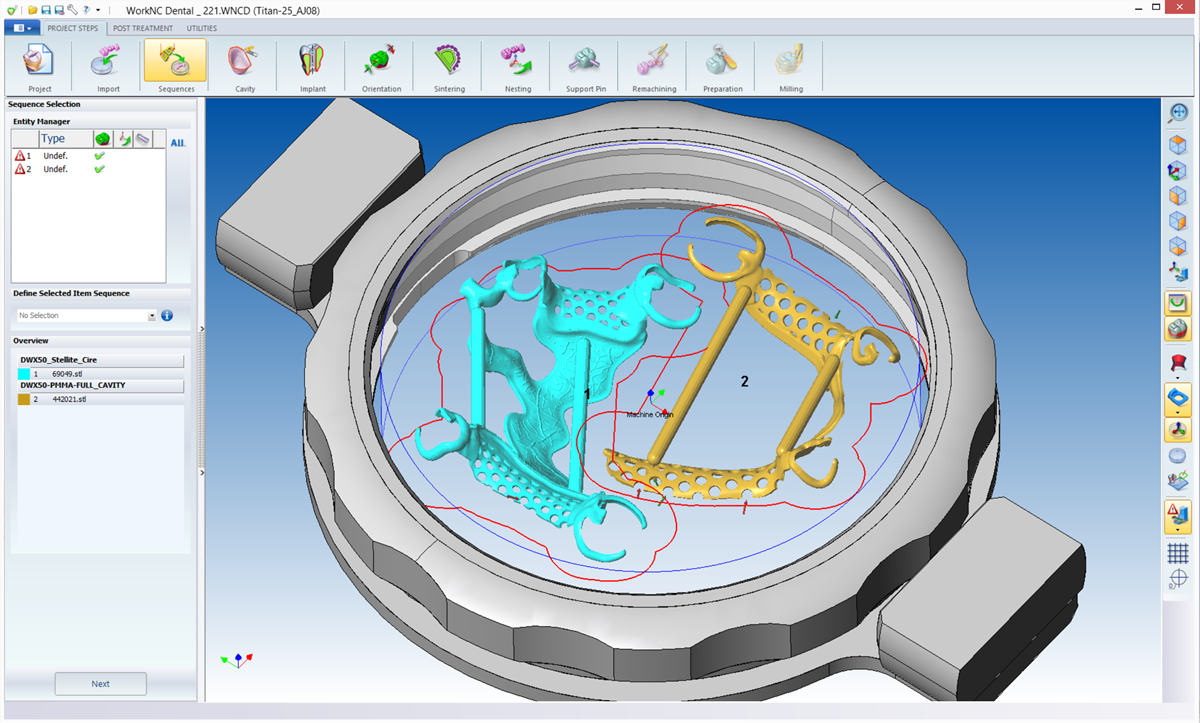

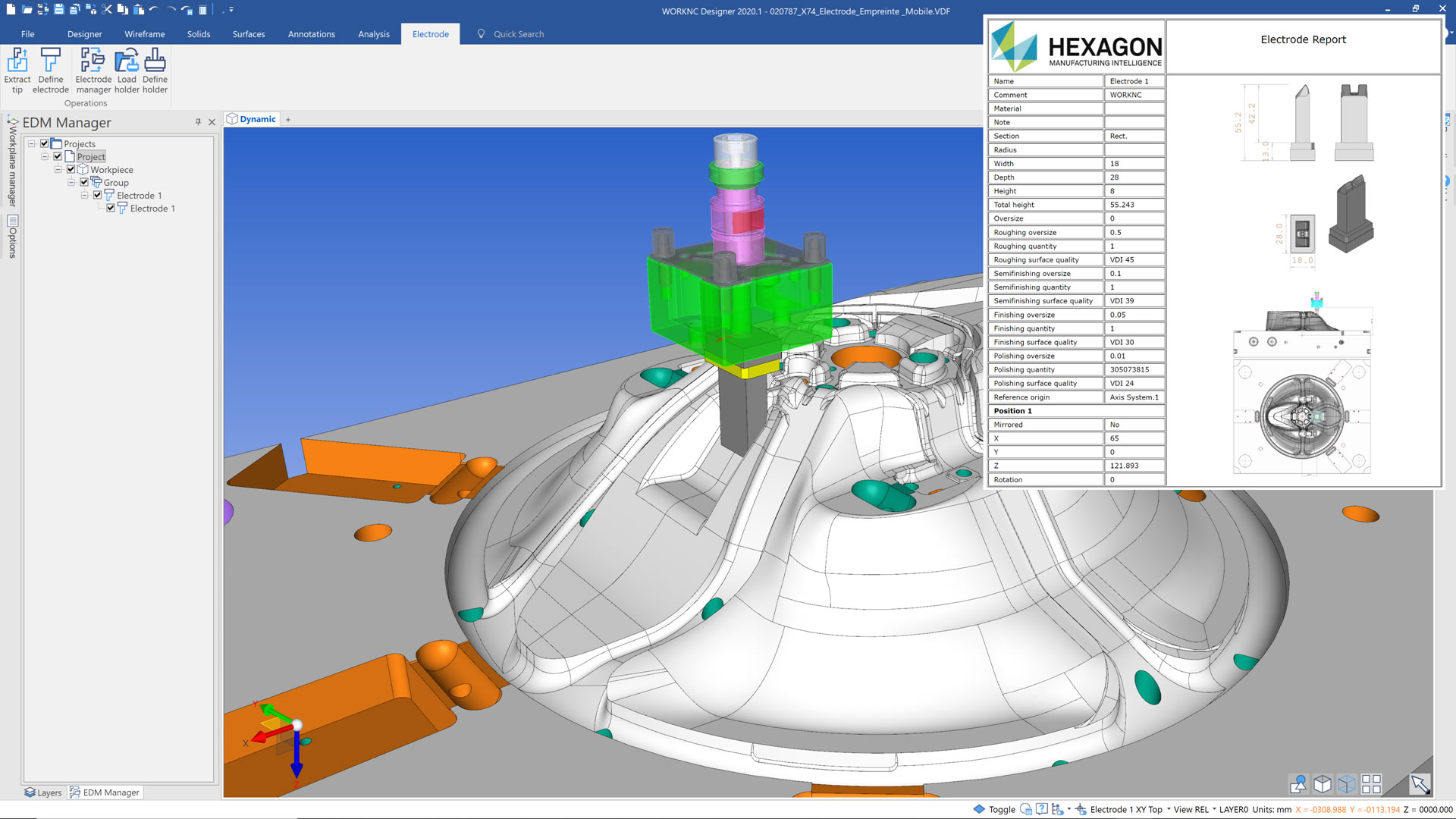

在模具加工或零件制造中,平面区域往往是最常见但也最基础的部分,虽然看似简单,但加工质量直接影响整个零件的装配与后续工艺。而在使用WorkNC这款高效的CAM编程软件时,如何正确设置平面加工、制定合适的加工路径策略,就成为了提升效率与品质的关键。本篇内容将围绕“如何用WorkNC设置平面加工”和“WorkNC怎么设置加工路径”两个核心问题进行详解,并提供实际操作技巧与经验分享,助力用户掌握平面编程的关键步骤。

一、如何用WorkNC设置平面加工

在WorkNC中,设置平面加工并不是一件复杂的事,但要做好却需要细致考虑刀具选择、加工区域识别、步距控制等因素。下面是典型的平面加工设置流程:

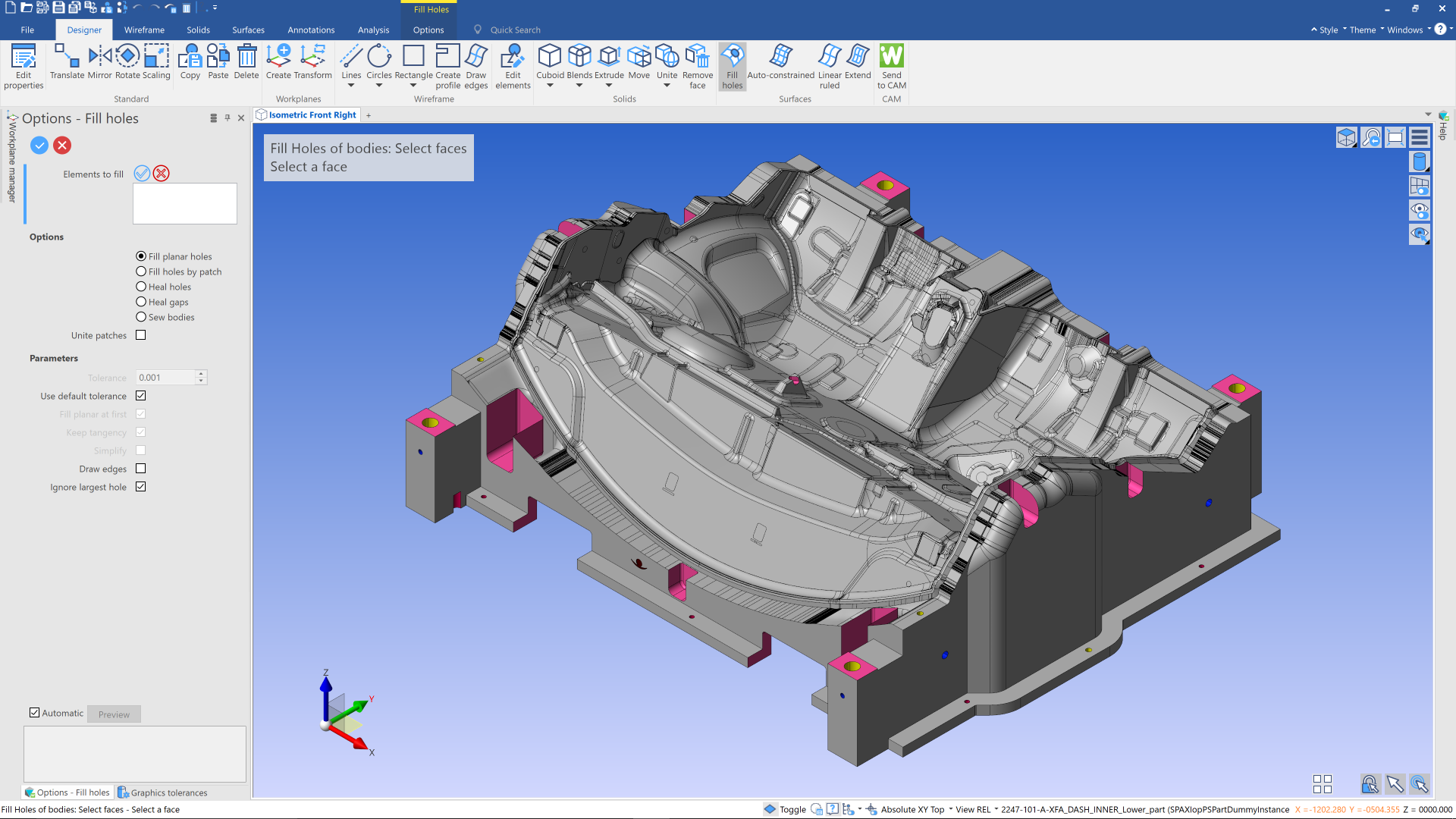

1.模型准备与区域识别

导入几何模型后,首先要识别哪些区域为“平面”特征。可以使用WorkNC的自动区域识别功能(如“曲面检测”或“平面区域识别”模块)对Z向表面进行筛选。

注意事项:

(1)优先将加工基准设置为零件最下方的平面;

(2)确认CAD模型无悬空曲面或重叠特征,避免加工路径生成错误。

2.加工策略选择

WorkNC提供了多种平面加工策略,其中最常见的是:

(1)水平面铣削(FlatSurfaceMilling):适用于完全水平的封闭区域;

(2)水平剖切(Z-LevelPass):适合略带倾斜或多层阶梯的平面处理;

(3)等高铣(Contouring):适用于平面边缘细节清角。

(4)在“工具路径选择器”中点击“2D加工”→“平面铣削”,进入策略设置。

平面加工推荐使用:

(1)平底立铣刀(FlatEndMill);

(2)大直径刀具,适合提高加工效率;

(3)若有余量清角需求,也可配合小刀具精修。

关键加工参数:

(1)步距(StepOver):建议设置为刀具直径的60%-80%;

(2)切削深度(DepthofCut):平面铣削一般为单层加工;

(3)加工容差(Tolerance):设置为0.01-0.02mm可平衡精度与计算速度。

4.加工范围与约束定义

使用“工作区域(WorkZone)”或“限制边界(LimitArea)”功能,指定刀具只在平面部分运行。可以通过封闭曲线手动绘制限制区域,避免误伤非平面部分。

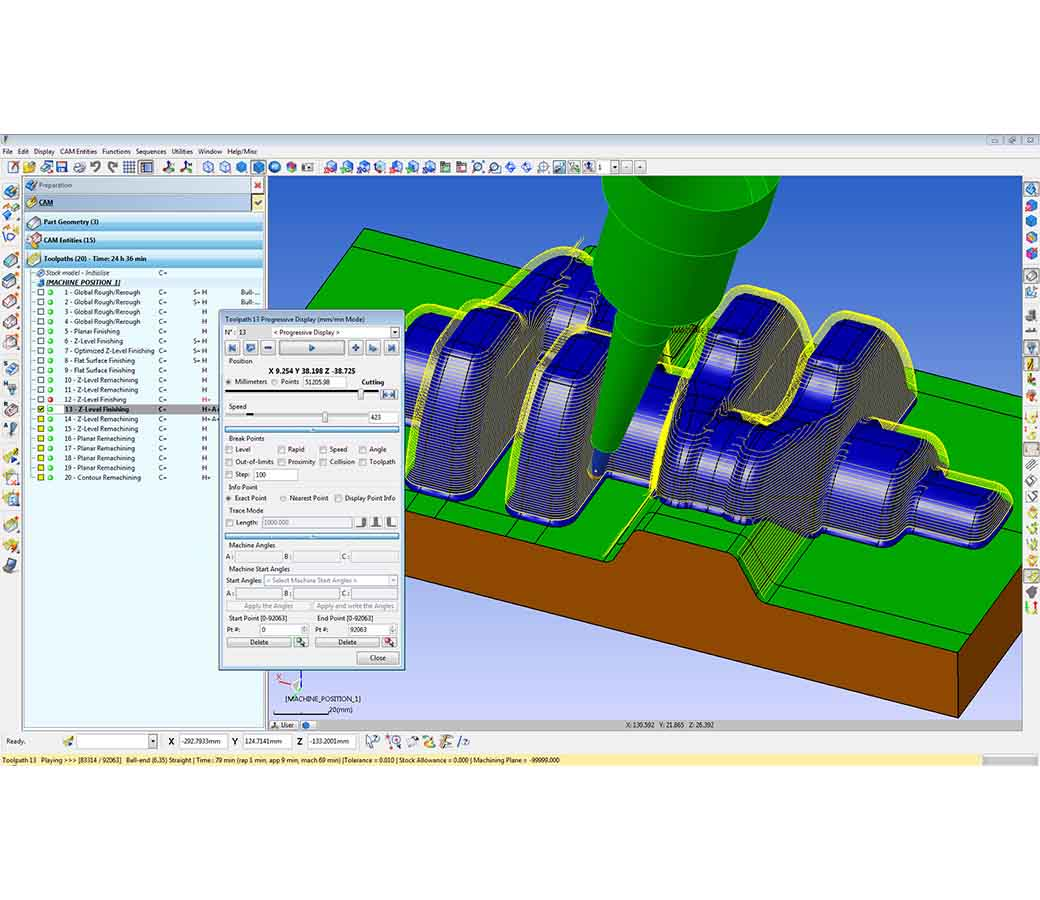

5.生成路径与模拟验证

点击“生成刀路”后,进入路径预览界面,使用仿真功能查看:

(1)刀具是否覆盖全部平面;

(2)进退刀是否合理(避免垂直插入);

(3)有无撞刀、空切或跳动行为。

如发现问题,可返回路径参数调整或重设加工区域。

二、WorkNC怎么设置加工路径

除了简单地“生成路径”,WorkNC其实提供了很多路径优化与控制手段,来满足不同形状、工艺要求的多样化加工需求。

1.加工路径类型

WorkNC常用加工路径类型包括:

(1)平行路径(ParallelLines):适合大面积平面加工;

(2)螺旋路径(Spiral):可避免频繁抬刀、提升效率;

(3)环形路径(Radial):适用于圆形或环状平面区域;

(4)同心路径(Concentric):对于等距岛状区域效果较佳。

可在策略面板中切换“路径生成模式”。

2.向量方向设置

WorkNC允许用户定义加工的“主方向”。在路径设置中通过向量设置选择X/Y/Z方向优先加工。

(1)X方向优先:适用于横向长条形状;

(2)Y方向优先:适合竖向或深槽状平面;

(3)自定义角度:可以更贴合模型布局进行路径布置。

3.加工路径去重与分段控制

在有多个平面区域时,WorkNC自动合并相似刀路。但在某些情况下用户希望逐块单独加工,此时可:

(1)取消“自动合并路径”选项;

(2)将每个平面区域设为单独路径任务;

(3)在“区域管理”中启用路径分段设置。

这样有助于后期加工顺序安排与安全控制。

4.路径抬刀与优化策略

可开启“路径简化”与“空程最短”策略,减少抬刀次数,并控制:

(1)抬刀高度(SafeZ);

(2)连接方式(直线/弧线连接);

(3)入口/退出方式(斜插、弧切入、渐进进刀)等。

这一步对于路径流畅度、机床运行平稳性有直接影响。

5.自动与手动路径混合编程

WorkNC支持“路径编辑器”,允许用户手动调整已生成的加工轨迹,包括:

(1)删除异常路径段;

(2)添加手动控制点;

(3)修改路径层级与优先级。

适用于对关键部位进行修正与优化。

三、WorkNC平面加工的高效策略建议

为了让平面加工更高效、更精细,以下是一些经验技巧:

(1)分层精铣策略:大刀粗加工后,小刀精修边角区域,提高质量;

(2)合理安排加工顺序:先大面后小面,先内部再外部,减少变形;

(3)善用模板与参数复用:可将设置保存为模板,批量应用到多个模型;

(4)与测量软件联动:将加工前后数据导入测量模块对比,验证平面度;

(5)刀路仿真及时干预:路径生成后及时用3D仿真模拟,防止因模型误差导致不规则刀路。

关于“如何用WorkNC设置平面加工”与“WorkNC怎么设置加工路径”,我们从加工区域识别、刀具配置、路径生成与优化策略四大方面做了全面讲解。通过合理的参数设置、路径选择和仿真验证,用户不仅能提升加工效率,还能显著优化表面质量与设备运行稳定性。

平面加工看似简单,但真正做好却体现着工艺水平与细节把控能力。借助WorkNC的丰富功能和智能路径引擎,工程师可以更轻松应对不同类型的平面特征,实现真正高效、稳定、可控的数控编程效果。

展开阅读全文

︾

读者也喜欢这些内容:

WorkNC怎么导入STEP模型 WorkNC导入模型后坐标方向怎么调整

做加工准备时,很多人卡在两步:STEP模型导进来不是缺面就是单位不对,导入后坐标方向又和机床基准对不上,结果选面、选刀路方向、设零点都别扭。下面按“先把STEP导入稳定,再把UCS基准定准”的顺序,把常用入口和排查动作写清楚,避免反复重导、反复旋转还越调越乱。...

阅读全文 >

WorkNC刀具库需要定制吗 WorkNC刀具库数据如何批量导入

在模具加工与复杂五轴编程领域,WorkNC因其强大的自动编程能力和高度智能化的路径计算而被广泛应用于汽车、航空、精密零件等行业。然而,WorkNC系统的高效运行离不开一个关键基础——刀具库的建设。围绕WorkNC刀具库需要定制吗,WorkNC刀具库数据如何批量导入这两个核心问题,本文将从实际应用需求出发,详细解析刀具库定制的必要性与导入操作流程。...

阅读全文 >

WorkNC五轴3+2刻曲面线教程编程 WorkNC五轴加工中心后处理程序

在当前模具加工和复杂曲面零件制造行业中,五轴加工技术成为提升精度与效率的关键利器。作为主流编程软件之一,WorkNC凭借其对五轴3+2加工策略的出色支持,成为众多工程师首选。而“WorkNC五轴3+2刻曲面线教程编程,WorkNC五轴加工中心后处理程序”不仅是实操中的热点问题,也关乎编程设置是否精准、后处理输出是否合规。下面将针对这两个核心内容展开深入讲解,助力使用者全面掌握五轴编程要领。...

阅读全文 >

WorkNC后处理五轴能连接吗 WorkNC后处理后没有程序

在模具加工和复杂零件制造领域,五轴联动的高效加工能力日益重要。而WorkNC作为一款功能强大的数控编程软件,其后处理模块能否顺利支持五轴机床联接,并在处理后正确生成可执行的NC程序,是影响工厂自动化落地效率的关键因素。围绕“WorkNC后处理五轴能连接吗,WorkNC后处理后没有程序”这一主题,本文将进行详细解析帮助使用者全面提升对WorkNC的掌握程度。...

阅读全文 >