发布时间:2026-01-13 13: 45: 00

很多团队评价WorkNC“高效”或“不好用”,往往是因为拿同一套模板去跑完全不同的零件,再用现场的抬刀次数、碰撞报警、表面纹路去倒推软件能力。要把自动化优势用出来,关键是先把适合自动化的任务边界划清,再把加工参数口径固化成可复用模板,最后用仿真与残料复核把刀轨质量确认到位,这样效率提升才会稳定可重复。

一、WorkNC自动化编程高效吗

自动化编程是否“高效”,取决于你能不能让软件在可控前提下自动生成大部分刀轨,而不是每次都从零开始手工修补。

1、自动化优势集中在常见的模具型面加工链路

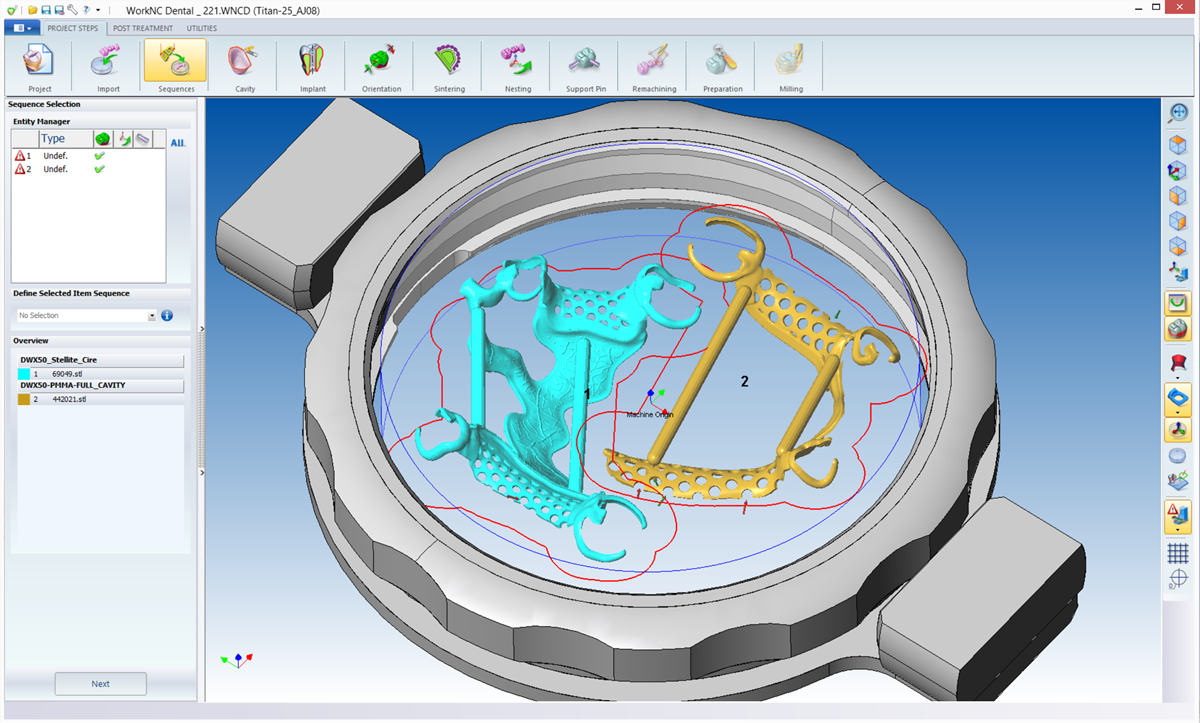

WorkNC定位就是面向模具与工装的2到5轴编程,并强调自动化CNC编程能力,适合把粗加工、半精与精加工串成一套可复用流程。

2、五轴联动的效率来自自动生成与避碰能力

如果工件需要频繁摆角或存在夹具干涉,使用WORKNC 5 Axis Module这类能力,可以把大量五轴刀路用自动化方式生成并把安全性前置到刀路阶段。

3、自动化不等于不检查,关键在于模板边界清晰

你可以把常用刀具组合、余量口径、容差口径固化为模板,但模板必须明确适用材料、适用机床与适用表面类型,否则同一模板在不同零件上会把问题放大成大量返工。

4、真正省时的是批量一致性而不是单个零件的极限最短刀轨

自动化编程更适合做批量与家族件,把编程口径标准化后,修改更多变成替换毛坯与定位、复算刀路、跑仿真确认,而不是每次从头建策略。

5、能否高效还取决于你是否把残料与再加工放进流程

很多“效率低”来自残料没清干净导致返工,建议把残料识别与再加工当成标准步骤插入工序链路,避免后续用精加工刀具反复刮削。

二、WorkNC自动化加工参数如何优化调整

参数优化的核心不是追求某个看起来很激进的数值,而是把容差、步距、余量、进给这四组口径对齐到机床与刀具,并且让它们在粗到精的阶段递进一致。

1、先把容差口径定成全流程共识

在编辑刀路时进入【Toolpath Parameters】并打开【Parameters】,先把Tolerance相关项固定为团队统一口径,容差过松会导致曲面逼近不足,容差过紧会导致程序段数暴涨与机床跟随变差。

2、把余量拆成粗加工余量与精加工余量两套值

在同一处【Parameters】里设置Stock Allowance或同类余量项时,建议按工序阶段拆分,粗加工保留更稳定的余量用于消除装夹与毛坯误差,精加工只保留与表面质量相关的微余量,避免一次性把余量压到过低导致局部啃刀。

3、用步距控制表面纹路与时间,不用单纯拉高进给硬提速

在精加工策略里进入【Parameters】的Steps相关区域,优先通过Stepover或Variable Step一类设置控制表面残留高度与纹路均匀性,想提速时先放宽步距再配合局部加密,而不是只拉高进给导致表面与刀具寿命一起波动。

4、把Stepdown与切削层厚绑定到刀具刚性

在粗加工或波形粗加工等策略里,进入【Toolpath Parameters】设置Stepover与Stepdown时,先按刀具刃长与伸出量确定可承受层厚,再决定每层下刀深度,避免刀具伸出很长却仍用大Stepdown造成振纹与尺寸漂移。

5、连接与抬刀高度要按夹具空间来定,不要用默认值一把梭

在刀路参数里找到与Approach、Retract、Safe Z相关的项时,先以夹具最高点与安全余量为基准设置最小安全高度,再逐步降低无效抬刀高度,目标是减少空行程同时不牺牲安全性。

6、同一机床要把进给分段口径固定下来

在加工参数里通常会区分Rapid、Approach、Cut等进给类型,建议把Rapid只用于安全高度以上的位移,把Approach用于接近段,把Cut用于切削段,并将这三类进给与材料和刀具直径绑定到模板,避免不同操作者在同一零件上出现节拍差异。

三、WorkNC仿真核验与后处理对齐

参数调得再漂亮,只要仿真与后处理口径不一致,现场就会出现刀位跳变、G代码过密或干涉报警,最终还是要返工到刀路阶段。

1、先用仿真把干涉问题在出代码前清掉

生成刀路后先进入【Simulation】完整跑一遍,重点看刀柄与夹具间隙变化以及极限摆角附近的姿态,发现风险点就回到对应刀路的【Parameters】收敛倾角或提高局部安全距离。

2、用残料复核替代肉眼猜测

粗加工结束后用残料显示或同类复核手段确认剩余材料分布,再决定再加工刀路是否需要加一刀局部清根,避免把残料问题拖到精加工阶段用小刀反复刮削。

3、后处理口径要与机床控制器习惯一致

同一刀路在不同后处理下可能出现分段方式、圆弧拟合、样条处理差异,建议把机床端更偏好的输出方式固化到后处理配置,并在每次版本变更后用同一对照件复核一次。

4、把模板版本化,避免效率提升被配置漂移抵消

当你调整了Tolerance、Stepover、Safe Z或进给分段后,把模板另存为新版本并记录适用机床与材料,不要覆盖老模板,否则团队很难解释为什么同一工件在两周后突然变慢或表面纹路变了。

总结

WorkNC的自动化编程可以在模具型面加工这类重复度高的任务中体现出效率优势,但前提是模板边界清楚、参数口径一致、仿真与后处理闭环稳定。优化参数时优先把Tolerance、余量、步距与Stepdown按粗到精分层固化,再把抬刀与进给分段按夹具空间与机床习惯对齐,配合仿真与残料复核持续小步迭代,效率与加工质量更容易同时收敛。

展开阅读全文

︾

读者也喜欢这些内容:

WorkNC怎么导入STEP模型 WorkNC导入模型后坐标方向怎么调整

做加工准备时,很多人卡在两步:STEP模型导进来不是缺面就是单位不对,导入后坐标方向又和机床基准对不上,结果选面、选刀路方向、设零点都别扭。下面按“先把STEP导入稳定,再把UCS基准定准”的顺序,把常用入口和排查动作写清楚,避免反复重导、反复旋转还越调越乱。...

阅读全文 >

WorkNC刀具库需要定制吗 WorkNC刀具库数据如何批量导入

在模具加工与复杂五轴编程领域,WorkNC因其强大的自动编程能力和高度智能化的路径计算而被广泛应用于汽车、航空、精密零件等行业。然而,WorkNC系统的高效运行离不开一个关键基础——刀具库的建设。围绕WorkNC刀具库需要定制吗,WorkNC刀具库数据如何批量导入这两个核心问题,本文将从实际应用需求出发,详细解析刀具库定制的必要性与导入操作流程。...

阅读全文 >

WorkNC后处理五轴能连接吗 WorkNC后处理后没有程序

在模具加工和复杂零件制造领域,五轴联动的高效加工能力日益重要。而WorkNC作为一款功能强大的数控编程软件,其后处理模块能否顺利支持五轴机床联接,并在处理后正确生成可执行的NC程序,是影响工厂自动化落地效率的关键因素。围绕“WorkNC后处理五轴能连接吗,WorkNC后处理后没有程序”这一主题,本文将进行详细解析帮助使用者全面提升对WorkNC的掌握程度。...

阅读全文 >

如何用WorkNC设置平面加工 WorkNC怎么设置加工路径

在模具加工或零件制造中,平面区域往往是最常见但也最基础的部分,虽然看似简单,但加工质量直接影响整个零件的装配与后续工艺。而在使用WorkNC这款高效的CAM编程软件时,如何正确设置平面加工、制定合适的加工路径策略,就成为了提升效率与品质的关键。...

阅读全文 >