发布时间:2025-06-27 09: 00: 00

在实际的模具加工中,许多编程人员在使用WorkNC生成数控程序时,会发现一个常见问题:“WorkNC程序编号怎么没有刀长?”这个问题看似是一个格式上的小瑕疵,背后却牵涉到程序输出设置、刀具管理逻辑以及模具加工流程的完整性。同时,对于新手来说,“如何用WorkNC进行模具编程”更是一个系统性的问题,需要从建模、设定刀路、加工模拟、输出程序、后处理等多个方面入手。本文将围绕这两个问题展开,带你一步步梳理清楚WorkNC在模具编程中的全流程技巧,并延伸讲解如何解决实际中遇到的程序参数缺失、路径中断、后处理异常等问题。

一、WorkNC程序编号怎么没有刀长

在WorkNC中,生成的NC程序编号(如T1、T2等)是根据刀具库中所选刀具顺序自动生成的,但有时候在输出的G代码中却找不到刀长信息,或者刀具长度设置为空值,这主要有以下几个可能原因:

1.刀具信息未正确绑定刀长参数

(1)在刀具库中,如果没有为刀具输入长度(Length)字段,WorkNC默认不会在后处理中自动插入刀长指令(如G43H01)。解决方法是:打开“刀具管理器”,找到对应的刀具

(2)确保“总长”字段与“有效刃长”字段都有正确数据

(3)并确保启用了“输出刀具补偿”的勾选项

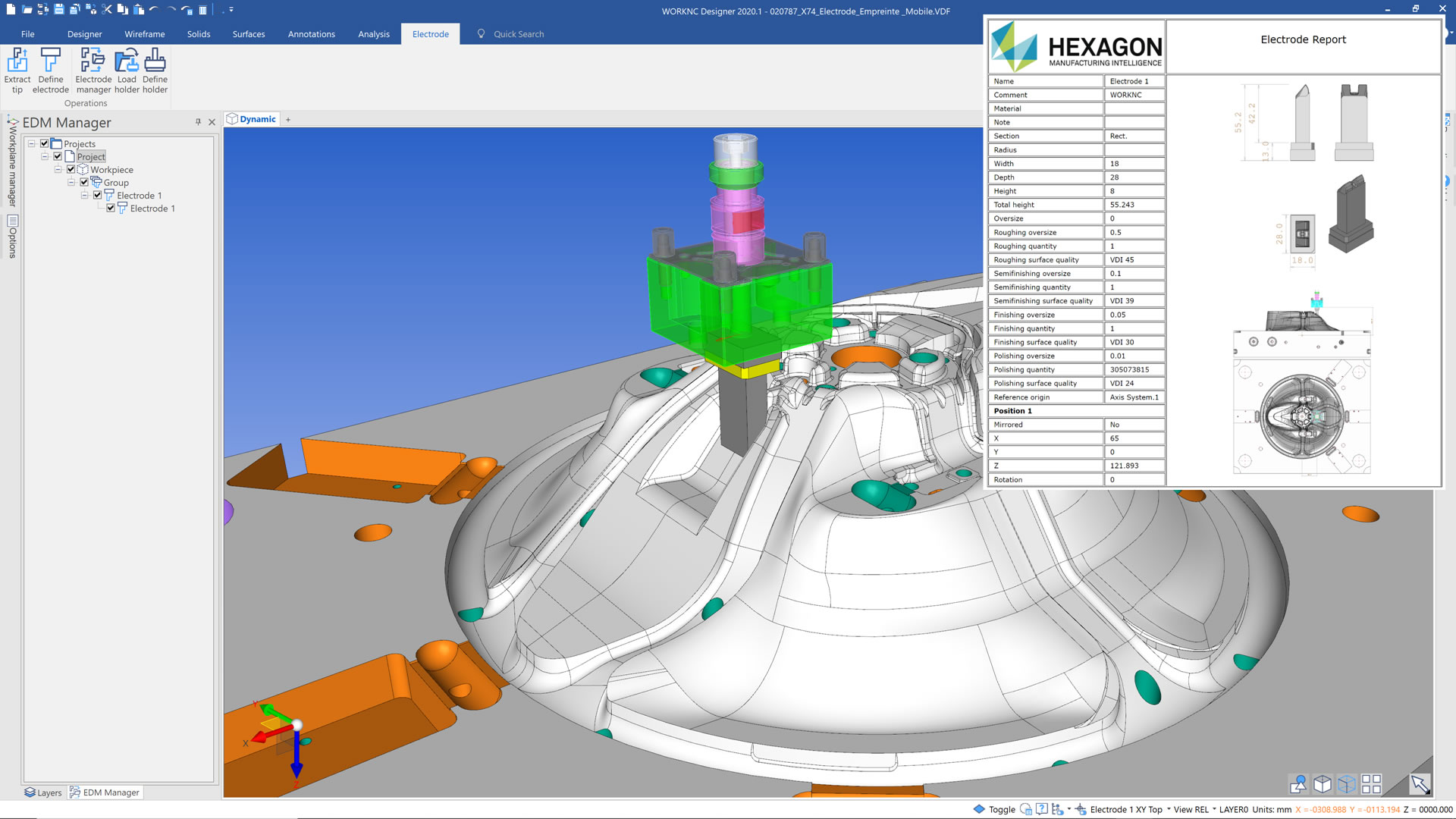

2.后处理模板未配置输出刀长变量

(1)即使刀具设定正确,但后处理模板(Postprocessor)没有调用输出刀长指令变量,那么生成的G代码中也不会包含刀具长度。解决方案是:打开Postprocessor管理器,检查G43指令段

(2)确保调用了刀长变量(如H#)并插入到换刀段中

(3)如果使用自定义变量(如TOOL_LENGTH),要在模板中声明

3.加工策略未启用刀补相关选项

(1)WorkNC的刀路策略中,一些加工类型如“表面精加工”或“底面精加工”,默认关闭了刀具补偿选项(CutterCompensation)。你需要手动启用:在路径生成前,进入该策略参数设置

(2)在“刀具路径”下拉菜单里启用“启用刀补”

(3)设置为“G43”或“刀长补偿启用”模式,确保机床执行时能正确加载刀长值

4.使用了局部路径或多段合并造成信息丢失

在一些多路径合并导出过程中,如果导出顺序不当或分段处理未启用完整信息继承,也会导致个别段落缺失刀长参数。建议检查刀路是否正确合并,并在导出前再次验证刀具切换段是否生成。

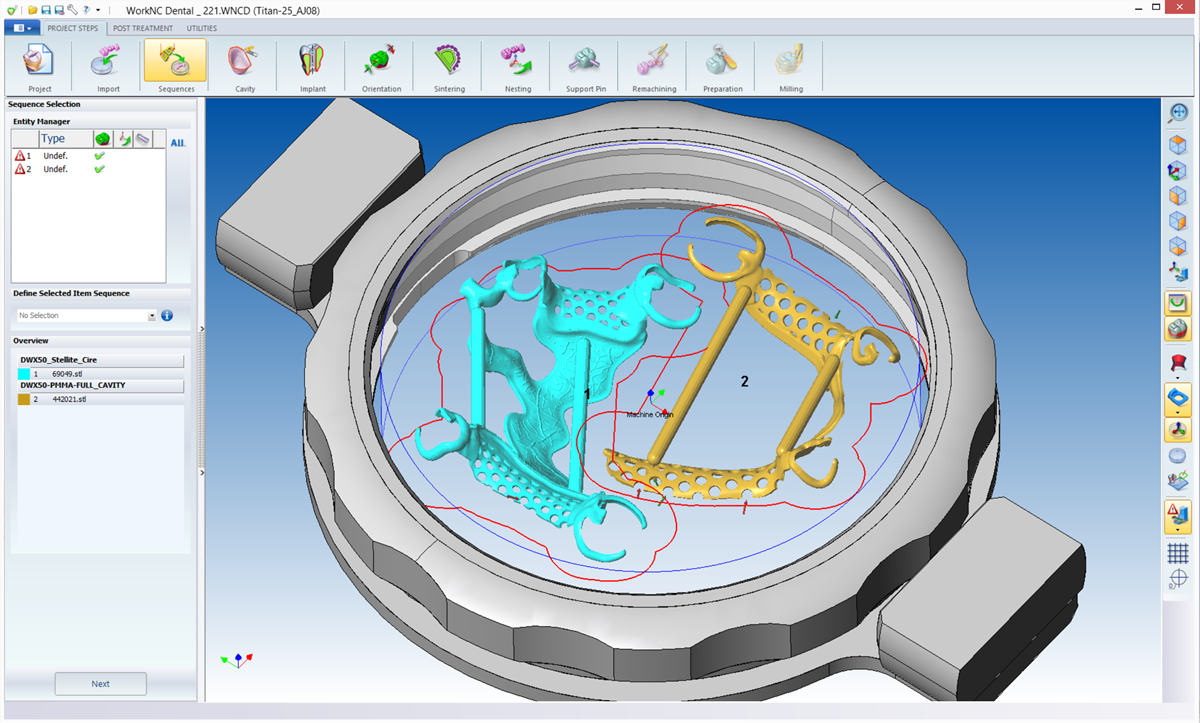

二、如何用WorkNC进行模具编程

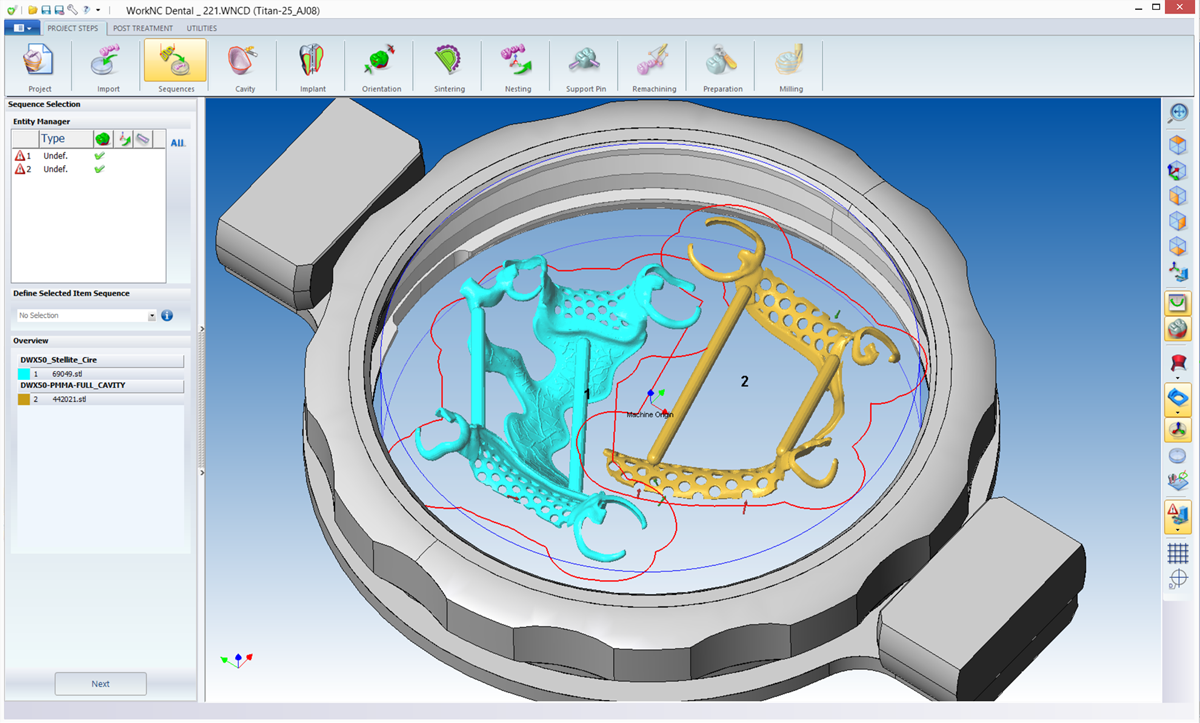

WorkNC在模具加工编程领域表现突出,尤其在复杂型腔、曲面、侧壁、凹槽等非标几何结构处理上具有良好优势。以下是一个典型的模具编程完整流程:

1.导入三维模型

(1)WorkNC支持多种CAD格式,如.STEP、.IGES、.CATPart等。在导入模型时应检查:模型是否闭合无缝隙

(2)体积结构是否包含多块体,是否需要合并

(3)模型坐标是否归正,避免因方向错误导致路径反转

2.创建加工坐标与零点定位

在“坐标系管理器”中设定零件原点(例如设定在模具左下角底面),并定义机床坐标轴方向,以便生成的刀路与机床逻辑一致。

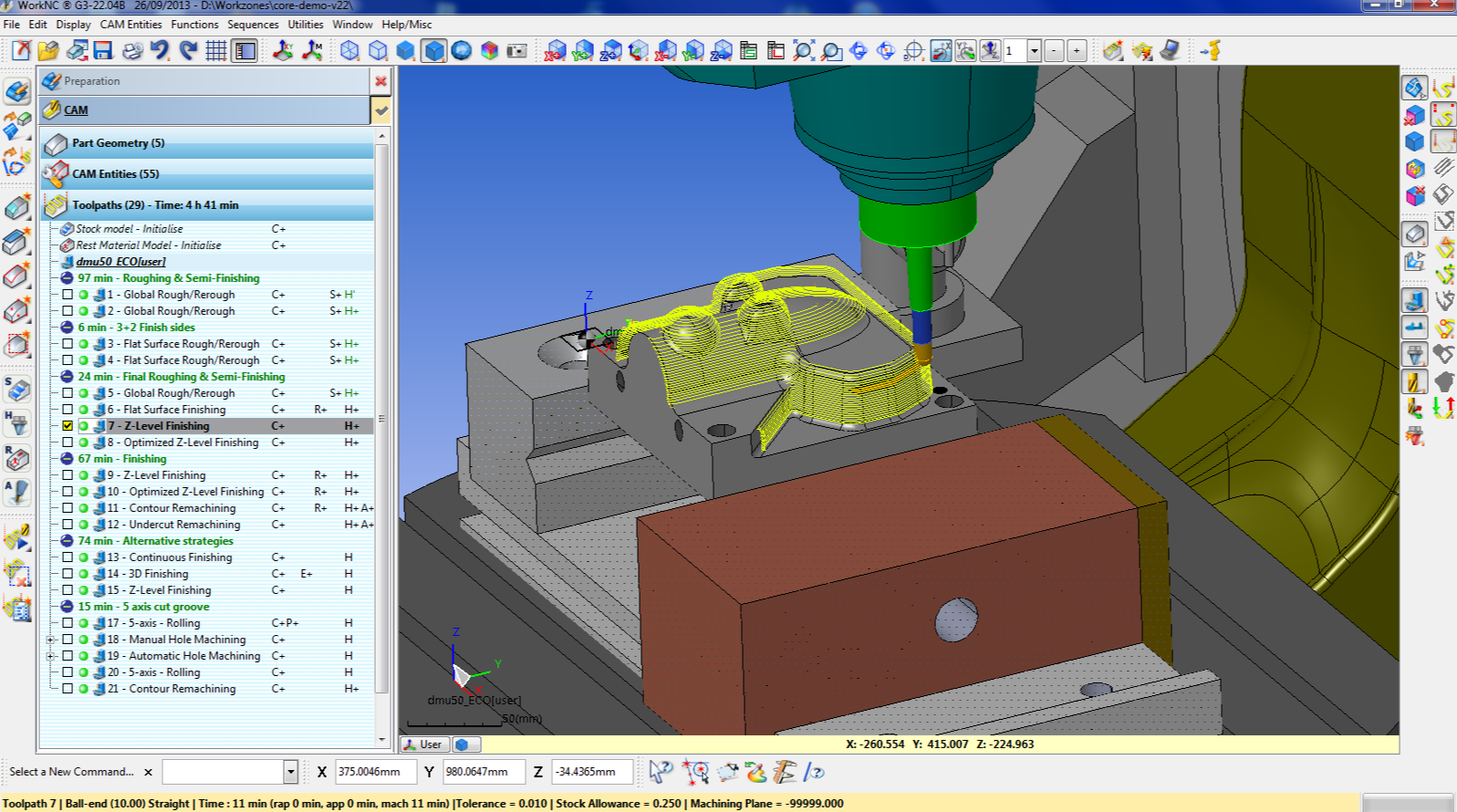

3.建立工艺规划(工序流程图)

(1)根据模具结构划分粗加工、半精加工、精加工、补加工等工序,如:粗加工:使用大刀具快速去除余量

(2)半精加工:修整过渡区域、优化坡面

(3)精加工:高精度小步距覆盖模具功能面

(4)辅助加工:如放电槽、拔模角处理等

4.选择合适刀具并建立刀库

根据模具材质(如P20钢、H13、铸铁等),选择球头刀、平底刀、圆鼻刀等,设定每把刀具的直径、刃长、总长、柄径、刀柄型号等信息,并存储为本地刀具库便于复用。

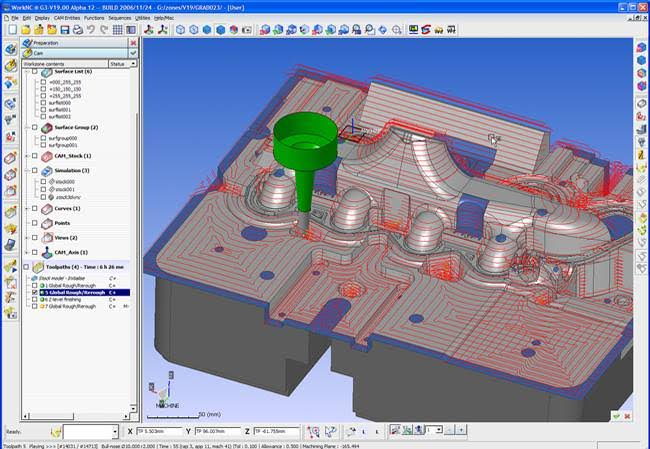

5.生成刀路并设置参数

(1)进入每道加工策略(如“等高切削”、“流线加工”、“螺旋清根”),进行如下设置:步距大小

(2)加工深度

(3)路径方向(顺铣/逆铣)

(4)进刀/退刀方式

(5)安全高度、余量等

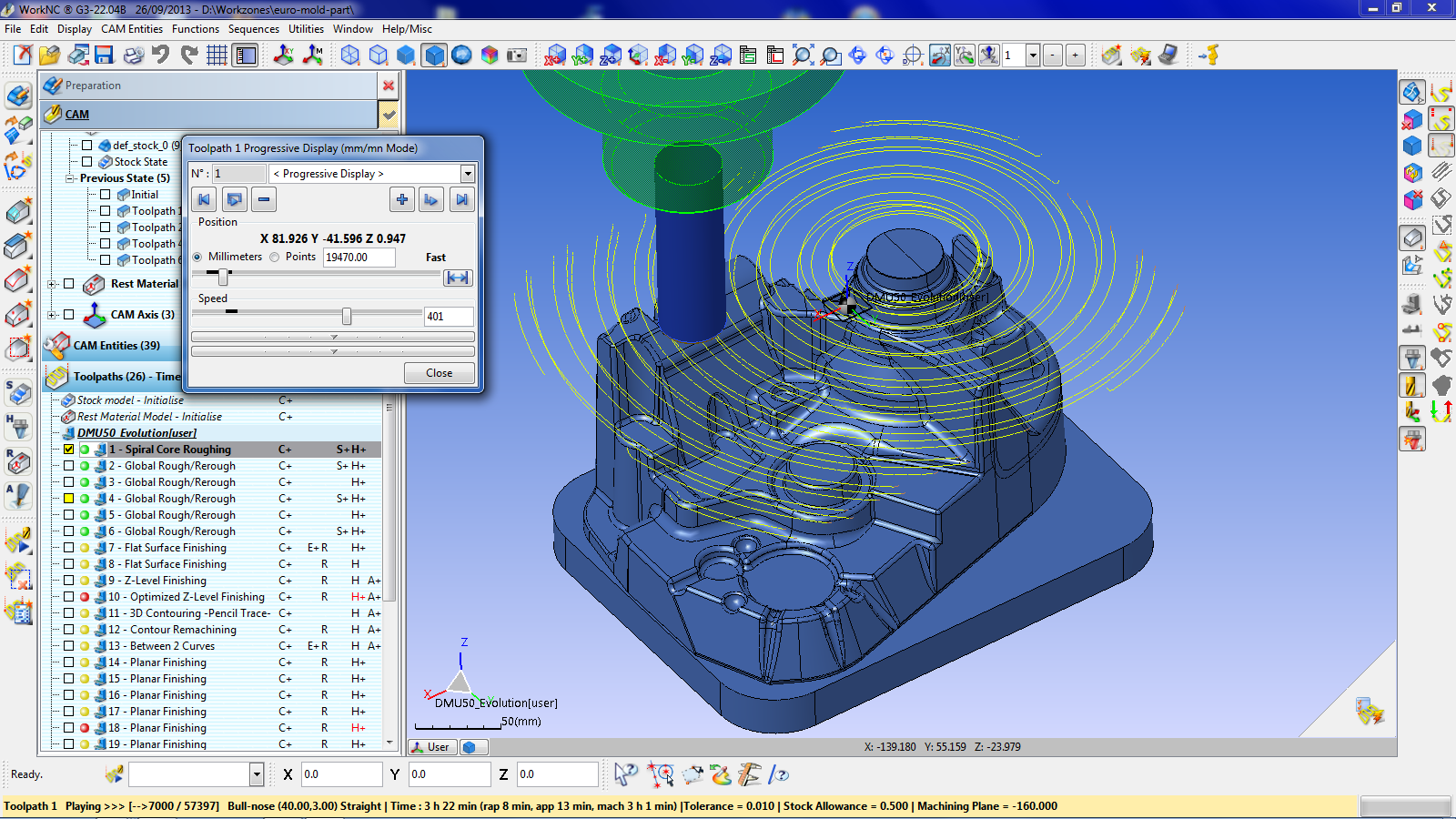

6.路径模拟与干涉检查

生成路径后,执行仿真操作(可启用三维机床模型),观察是否存在过切、悬空、撞刀或干涉问题。重点区域可放大查看,尤其是狭窄型腔与倒扣区域。

7.输出G代码并后处理

导出加工程序时,选择匹配机床品牌的后处理模板(如FANUC、HEIDENHAIN、SIEMENS),并确认输出内容包括换刀、主轴转速、进给率、冷却控制等。

8.程序验证与上机加工

将程序传入机床之前建议用仿真软件(如Vericut、NCViewer)进行二次模拟。上机后,从安全空运行逐步转入实加工,避免操作失误。

三、WorkNC如何解决程序参数缺失问题

针对“程序中某些段落参数缺失”这类常见但难以定位的问题,可从以下几个角度进行检查:

1.检查模板变量完整性

打开后处理模板,验证是否所有变量(如进给F、转速S、刀号T、刀长H)都已声明和启用。有时候模板更新后没有同步旧变量,会导致生成时参数缺失。

2.路径段配置逻辑不一致

不同刀路策略有各自的默认配置,若在某些段使用了自定义策略模板,可能未同步主路径参数。建议重新统一参数后重新生成路径。

3.参数值设定为0或空值

某些数值字段若设为0或留空,会在导出时被软件跳过。例如刀长为0,系统默认不输出H值。建议在路径参数预设中启用完整性校验。

4.路径合并/分段导出异常

将多个路径合并成一个程序时,必须启用“完整输出”选项,防止中间段默认继承导致遗漏。分段导出时每段应包含基本加工信息。

5.使用版本更新后的检查

不同版本的WorkNC在刀路格式、路径处理逻辑上会有微调。若升级软件后出现导出异常,建议重新校准后处理模板或重新设置路径逻辑。

总之,在使用WorkNC进行模具编程的过程中,遇到“WorkNC程序编号怎么没有刀长”这样的问题时,既要从软件设置出发,也要结合后处理和刀具管理进行系统性排查。而“如何用WorkNC进行模具编程”则更像是一门实践结合经验的综合技艺,需要你熟悉WorkNC提供的每一个模块,并在实战中不断迭代优化流程,才能真正做到高效、精准、可复用的编程操作。

展开阅读全文

︾

读者也喜欢这些内容:

WorkNC五轴3+2刻曲面线教程编程 WorkNC五轴加工中心后处理程序

在当前模具加工和复杂曲面零件制造行业中,五轴加工技术成为提升精度与效率的关键利器。作为主流编程软件之一,WorkNC凭借其对五轴3+2加工策略的出色支持,成为众多工程师首选。而“WorkNC五轴3+2刻曲面线教程编程,WorkNC五轴加工中心后处理程序”不仅是实操中的热点问题,也关乎编程设置是否精准、后处理输出是否合规。下面将针对这两个核心内容展开深入讲解,助力使用者全面掌握五轴编程要领。...

阅读全文 >

如何用WorkNC设置平面加工 WorkNC怎么设置加工路径

在模具加工或零件制造中,平面区域往往是最常见但也最基础的部分,虽然看似简单,但加工质量直接影响整个零件的装配与后续工艺。而在使用WorkNC这款高效的CAM编程软件时,如何正确设置平面加工、制定合适的加工路径策略,就成为了提升效率与品质的关键。...

阅读全文 >

WorkNC怎么优化螺旋铣削 WorkNC如何优化叶轮加工

在模具制造、高精零件切削等复杂数控加工任务中,WorkNC以其高效稳定的刀路生成能力备受工程师青睐。其中,螺旋铣削和叶轮加工被视为最具挑战性的两类应用场景,对刀路策略、计算效率、刀具轨迹连续性等都提出了极高要求。...

阅读全文 >

WorkNC如何设置3+2轴加工 WorkNC怎么优化5轴联动

在模具加工领域中,随着工件结构越来越复杂,传统的三轴加工已经很难满足高效率和高精度的需求。为此,很多企业选择了具有3+2轴甚至5轴联动能力的CAM软件,比如WorkNC,以提高加工灵活性、改善加工质量。...

阅读全文 >