发布时间:2025-05-22 14: 58: 00

在模具加工领域中,随着工件结构越来越复杂,传统的三轴加工已经很难满足高效率和高精度的需求。为此,很多企业选择了具有3+2轴甚至5轴联动能力的CAM软件,比如WorkNC,以提高加工灵活性、改善加工质量。然而,实际使用中不少工程师仍然存在疑问:WorkNC如何设置3+2轴加工 WorkNC怎么优化5轴联动?针对这两个问题,本文将进行详细讲解,帮助大家轻松掌握。

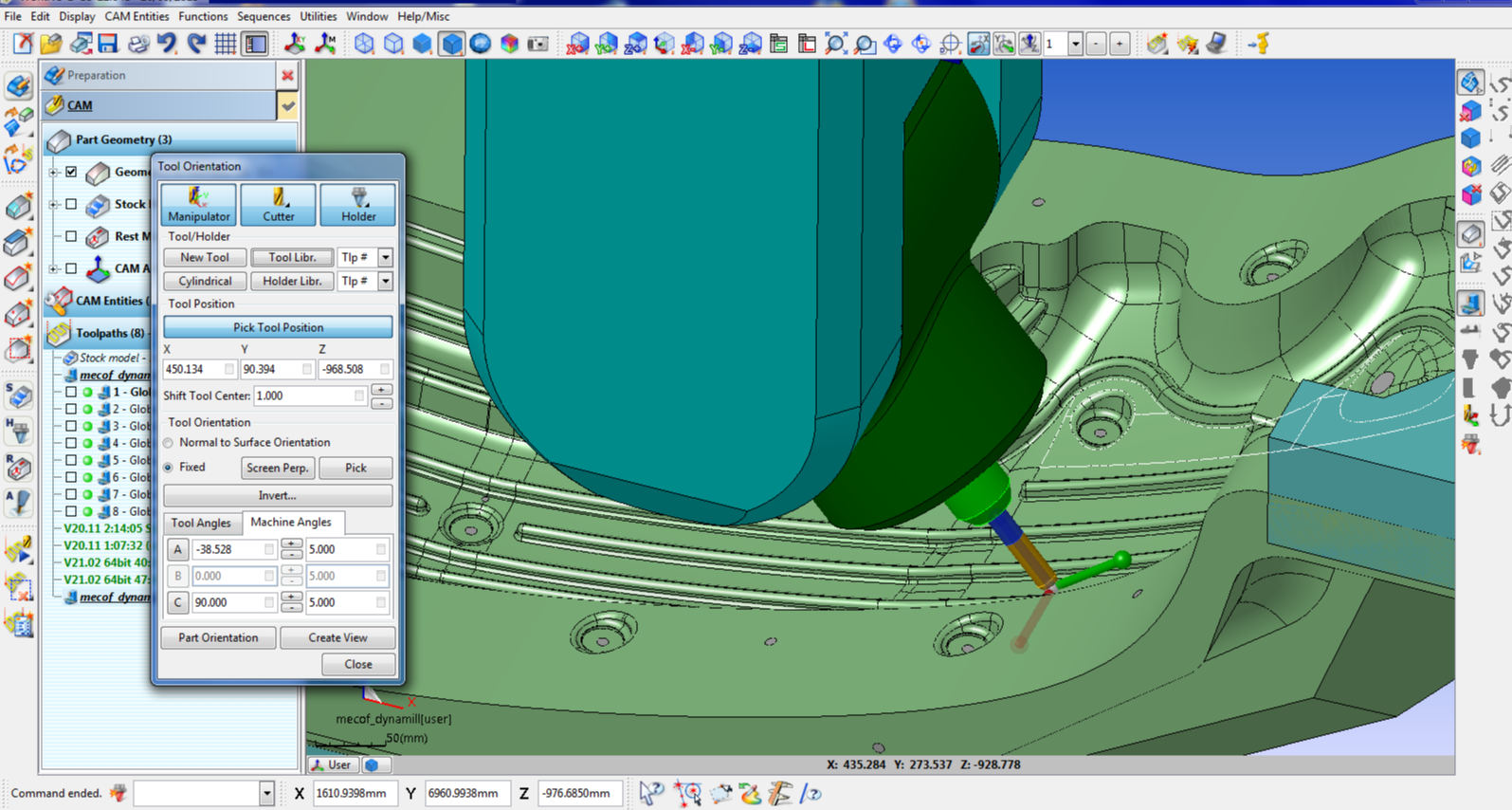

一、WorkNC如何设置3+2轴加工

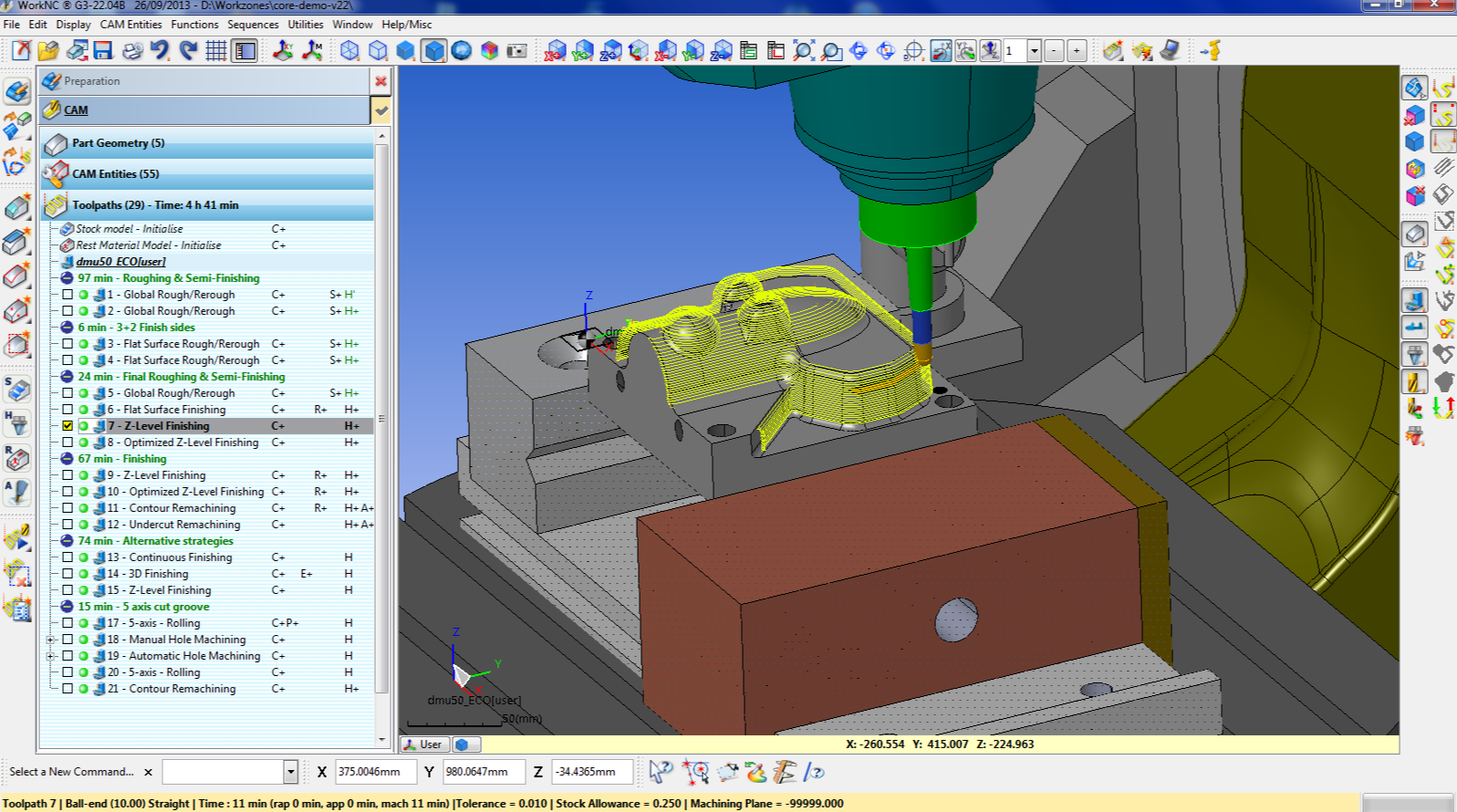

所谓的3+2轴加工,是指通过摆动刀轴至固定位置后再进行三轴加工。这样既可以扩大加工范围,又能保证工件的加工精度和效率。具体在WorkNC中进行3+2轴加工设置的流程如下:

1、建立准确的加工坐标系

在WorkNC中进行3+2轴加工前,第一步是建立合适的加工坐标系:

导入CAD模型后,使用“定义坐标系”功能明确加工原点;

设置Z轴朝向工件垂直方向,确保后续加工准确无误。

2、选择刀具路径策略

3+2轴加工一般使用“多面体加工”或“定位加工”策略:

在WorkNC加工策略中,选择【3+2定位加工】;

设定需要加工的多个加工方向(通常称为倾斜面);

确认刀轴方向,明确刀轴的倾斜角度。

3、定义刀轴角度

关键的刀轴定义步骤:

在加工策略设置窗口中,点击“刀轴方向”;

使用WorkNC的自动刀轴倾斜角度计算功能,或手动设置刀轴的具体摆动角度;

确保刀轴倾斜后不会与夹具、工件发生干涉,且加工视野清晰。

4、生成刀具路径并仿真验证

设置好参数后:

点击“生成刀路”,自动计算3+2轴加工路径;

路径生成完成后务必进行仿真验证,查看刀路是否合理;

检查刀具路径是否有干涉、过切或未加工区域,如发现异常则及时调整刀轴角度和路径策略。

以上步骤完成后,WorkNC即可高效地执行3+2轴定位加工,有效提升加工精度和效率。

二、WorkNC怎么优化5轴联动

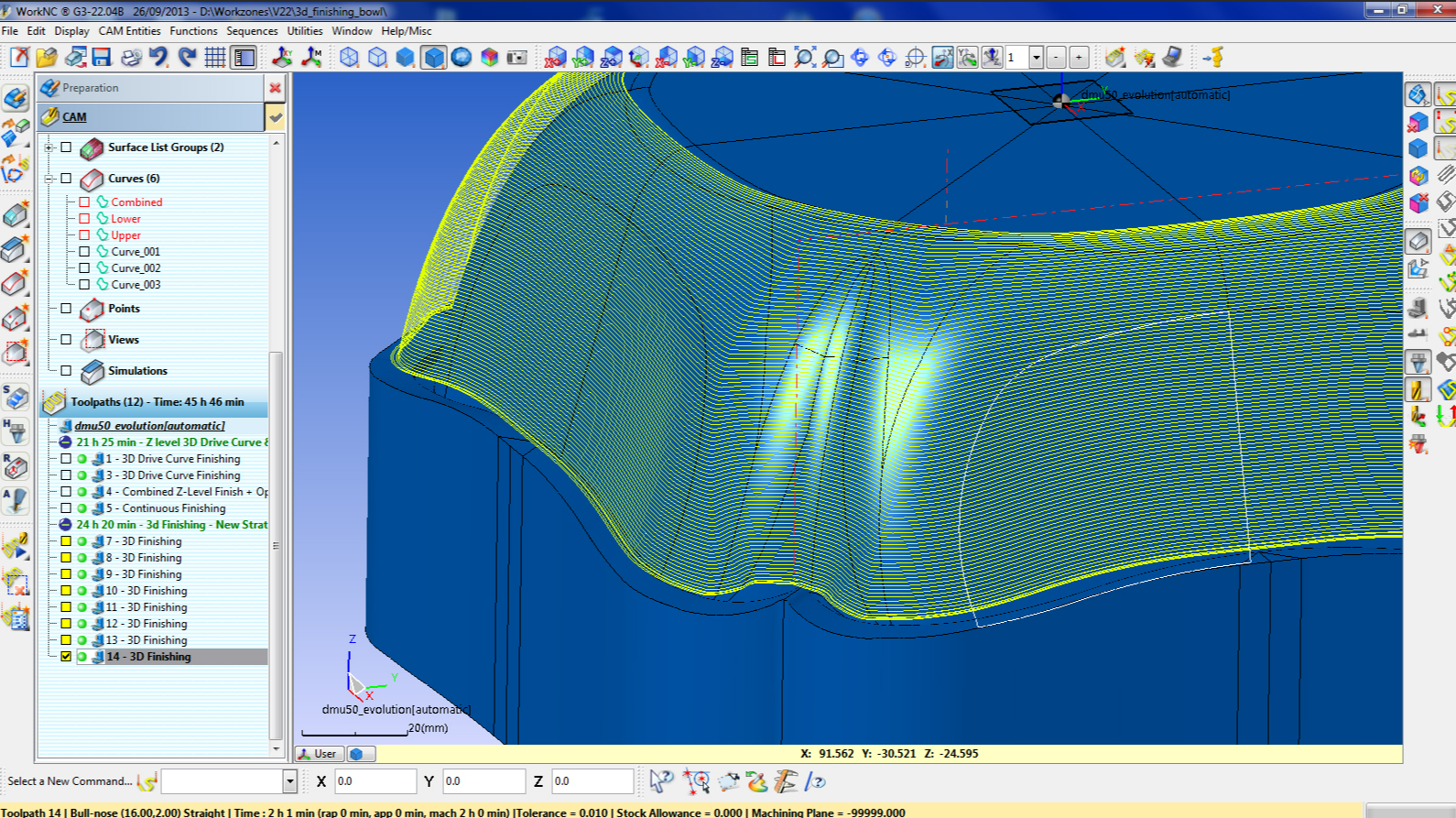

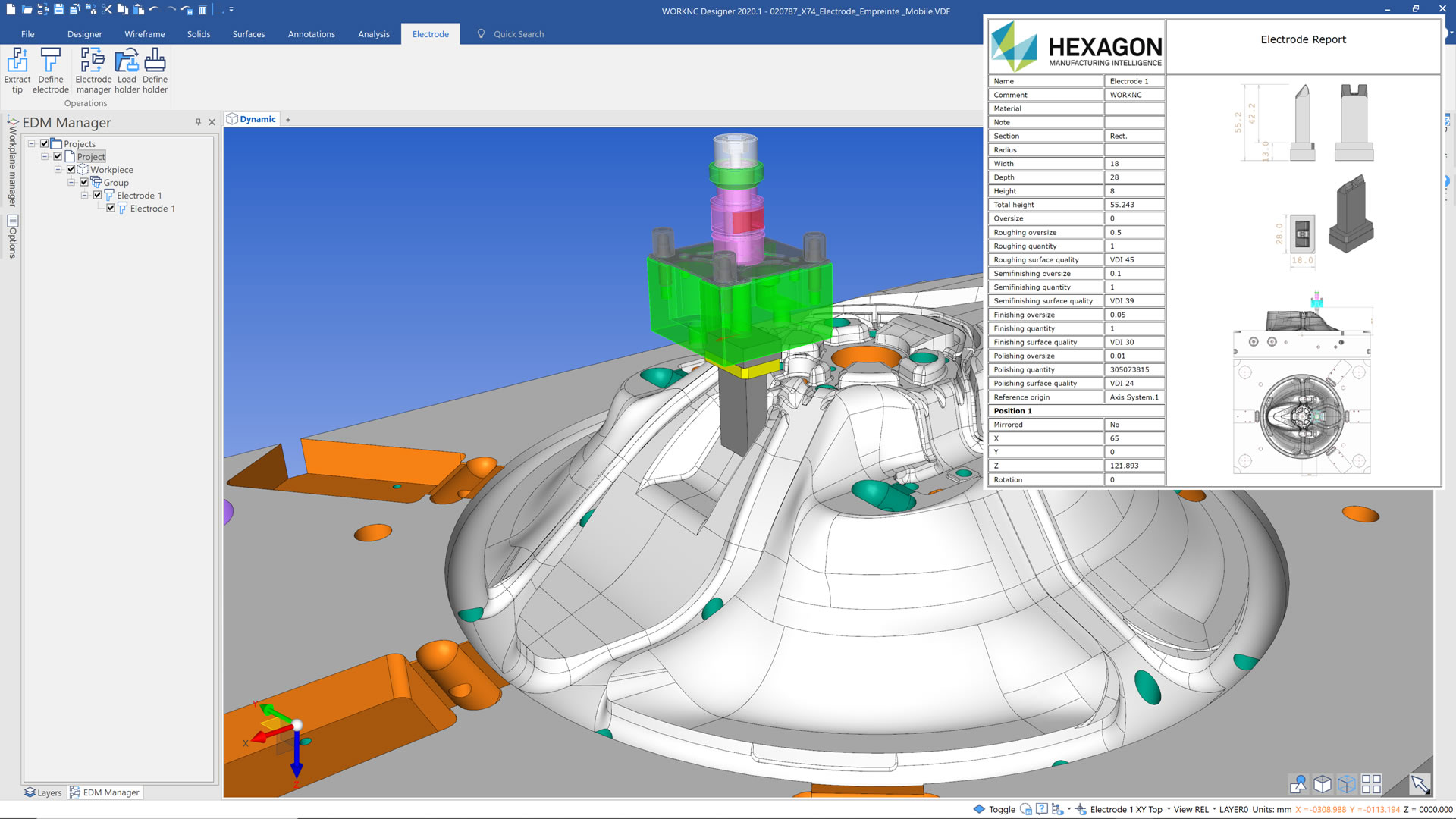

相对于3+2轴加工,5轴联动加工则具有更高的灵活性与复杂性。要实现高效稳定的5轴联动加工,必须进行优化设置。具体的优化流程包括以下几个方面:

1、精准刀轴控制策略

刀轴控制是5轴联动加工的核心优化要素:

在刀轴策略中优先选择“智能刀轴倾斜”或“光顺刀轴变化”选项,以实现刀具路径的平滑和稳定;

尽量避免刀轴大幅度急剧摆动,降低加工时产生的振动与误差;

当工件形状复杂时,适当增加刀轴过渡平滑度值。

2、合理的进退刀方式设置

进退刀方式极大影响5轴加工表面质量:

使用“螺旋进刀”或“倾斜进刀”方式逐步进给,减少刀具与工件的冲击;

避免直接垂直进刀,降低刀具磨损与断裂风险;

设置较长的缓冲距离,保证加工稳定性。

3、适当调整步距和切削深度

切削参数对5轴联动加工质量影响很大:

根据材料和工件硬度,适当调整步距(侧向步距)与轴向切削深度;

一般情况,较小步距虽然增加加工时间,但能明显提高表面光洁度;

根据实际情况,选择折中方案(如0.1~0.3mm的侧步距),既保证加工效率,又能确保表面质量。

4、优化刀路平滑性设置

刀路平滑性是5轴联动加工中容易被忽视的重要设置:

使用WorkNC中的“刀路平滑”选项来自动优化刀具轨迹;

增大“平滑系数”,减少尖锐转折,避免加工过程中的振动;

平滑设置后,务必通过仿真功能验证加工路径是否符合预期。

三、WorkNC 3+2轴与5轴联动加工注意事项

实际生产加工中,掌握基本设置后,还需注意以下几点,以避免可能出现的问题:

1、防止刀具与夹具干涉

无论3+2轴还是5轴加工,都需仔细检查刀具轨迹,确认刀具摆动角度不会与夹具或其他装置干涉,确保加工安全可靠。

2、注意机床运动范围

加工策略设置时,要充分考虑实际机床的运动范围(角度、空间尺寸限制),避免超过机床运动极限导致意外情况。

3、刀具路径仿真与优化

所有设置完毕后,一定要进行路径仿真检查,并根据实际情况进一步优化加工参数,以减少加工风险和提高加工质量。

总结

综上所述,WorkNC如何设置3+2轴加工 WorkNC怎么优化5轴联动关键在于准确的刀轴控制、细致的参数调整以及全面的仿真验证。希望本文提供的详细步骤和注意事项,能够帮助大家更好地发挥WorkNC的强大加工功能,轻松实现高质量、高效率的模具加工。

展开阅读全文

︾

读者也喜欢这些内容:

WorkNC五轴3+2刻曲面线教程编程 WorkNC五轴加工中心后处理程序

在当前模具加工和复杂曲面零件制造行业中,五轴加工技术成为提升精度与效率的关键利器。作为主流编程软件之一,WorkNC凭借其对五轴3+2加工策略的出色支持,成为众多工程师首选。而“WorkNC五轴3+2刻曲面线教程编程,WorkNC五轴加工中心后处理程序”不仅是实操中的热点问题,也关乎编程设置是否精准、后处理输出是否合规。下面将针对这两个核心内容展开深入讲解,助力使用者全面掌握五轴编程要领。...

阅读全文 >

WorkNC后处理五轴能连接吗 WorkNC后处理后没有程序

在模具加工和复杂零件制造领域,五轴联动的高效加工能力日益重要。而WorkNC作为一款功能强大的数控编程软件,其后处理模块能否顺利支持五轴机床联接,并在处理后正确生成可执行的NC程序,是影响工厂自动化落地效率的关键因素。围绕“WorkNC后处理五轴能连接吗,WorkNC后处理后没有程序”这一主题,本文将进行详细解析帮助使用者全面提升对WorkNC的掌握程度。...

阅读全文 >

WorkNC为什么后处理失败 WorkNC怎么修复计算错误

在实际的数控编程和加工流程中,WorkNC作为高端模具编程领域的佼佼者,其后处理(Post-processing)模块承载着将刀路数据转换为机床可识别G代码的重任。然而,用户在使用过程中经常会遇到一个令人头疼的问题——后处理失败。...

阅读全文 >

WorkNC如何提高刃口模精度 WorkNC刃口轮廓怎么加工

在模具加工里,刃口模是个精细活,尤其是做冲裁模、剪切模的时候,刃口的锋利度和光洁度直接决定了成品质量。如果刃口不够锋利,冲出来的零件就容易毛刺多、边缘不齐,甚至直接废品。还好,WorkNC有不少实用功能,能有效提高刃口模的精度和光洁度。...

阅读全文 >