发布时间:2025-04-25 17: 28: 00

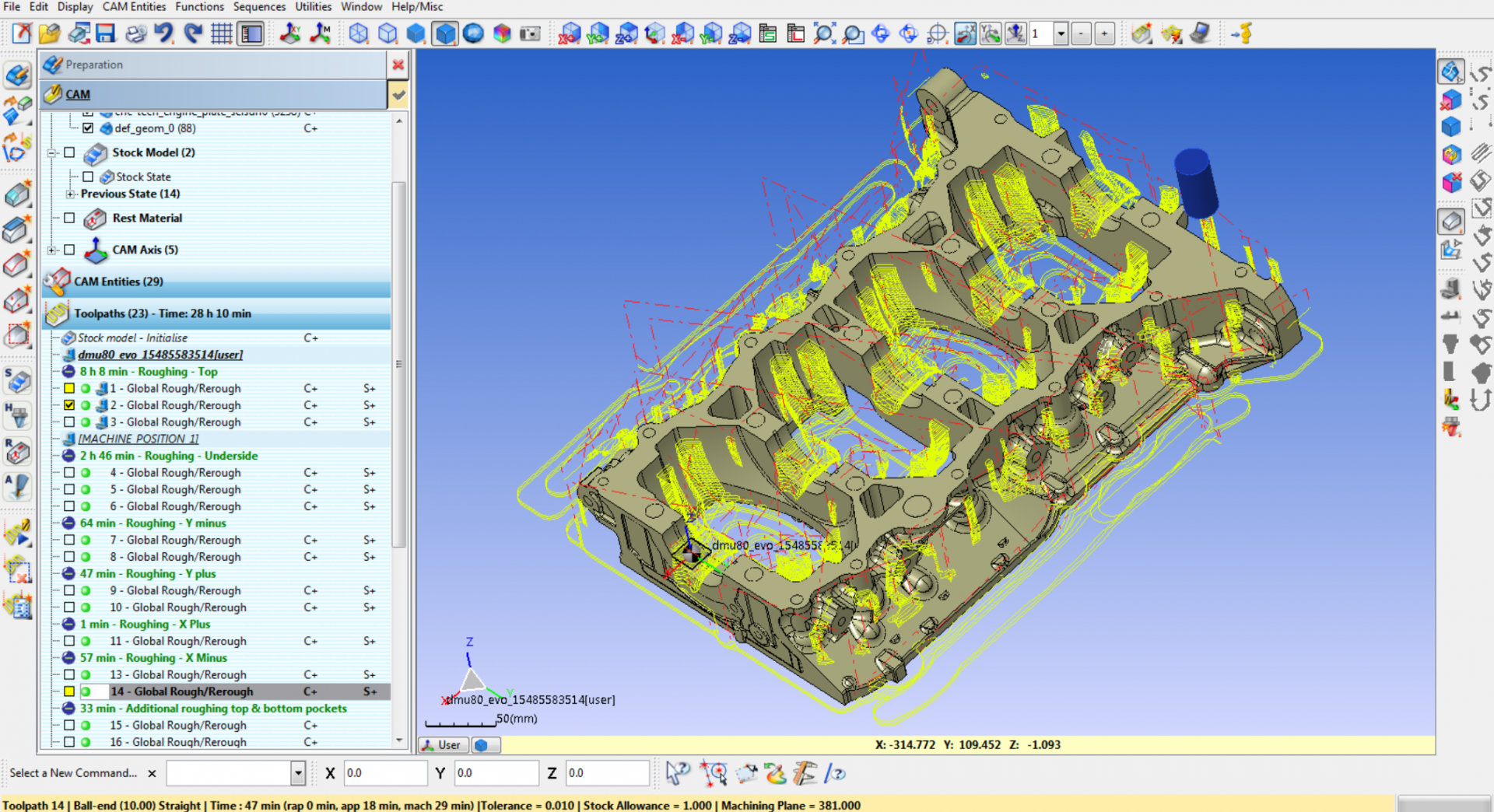

在模具加工与复杂零件制造中,粗加工是影响整体生产效率与成本控制的关键环节。特别是在使用WorkNC进行数控编程时,很多用户在进行“二粗加工”阶段常常遇到加工效率低、刀路重复、空行程多等问题,不仅拉长了加工周期,还可能加重设备负载。本文将聚焦两个重点问题:“WorkNC二粗加工效率低怎么办”以及“WorkNC如何实现高效开粗加工”,结合实战经验与软件设置技巧,帮助用户提升NC程序执行效率,优化生产流程。

一、WorkNC二粗加工效率低怎么办

所谓“二粗加工”,一般是指在第一次粗加工之后,使用较小的刀具对剩余未清除区域进行再次粗加工,其目的是去除剩余余料、减少后续精加工负载。但如果设置不当,很容易造成:

刀路冗余重复;

空程多、切削效率低;

二粗范围过大导致机床运行缓慢;

步距设置不合理造成加工时间冗长。

以下是优化建议:

1. 合理选择加工区域

二粗刀路应仅限定在一粗未覆盖区域。WorkNC提供了残料区识别功能,通过对比前一工序刀路与模型,系统可自动判定“未加工区域”。用户应:

在刀路类型选择“残留区域清理”;

使用“自动识别上道刀具未切削区域”功能,避免全模型再次加工;

可视化预览残料区确认区域准确性。

2. 优化刀具策略和进给参数

若继续使用粗加工型刀具进行二粗,效率会大打折扣。建议:

选用短小刚性好的刀具,如球头或圆鼻刀进行“精细残料清除”;

提高切深与进给速度,开启高速进给模式;

开启“最短刀路排序”或“路径优化”功能减少空行程。

此外,可利用WorkNC的Dynamic Machining技术(动态加工策略),系统可根据余料厚度与刀具剩余寿命自动调整进给速度,最大化切削效率。

3. 减少重复切削区域

在二粗加工时,若不排除已加工区域,会造成大量重复切削。解决方法:

开启“前序刀路切削区域排除”选项;

在策略中设置“已有加工区域不再走刀”;

对小岛区域使用“岛屿精修策略”,只加工凸起残料。

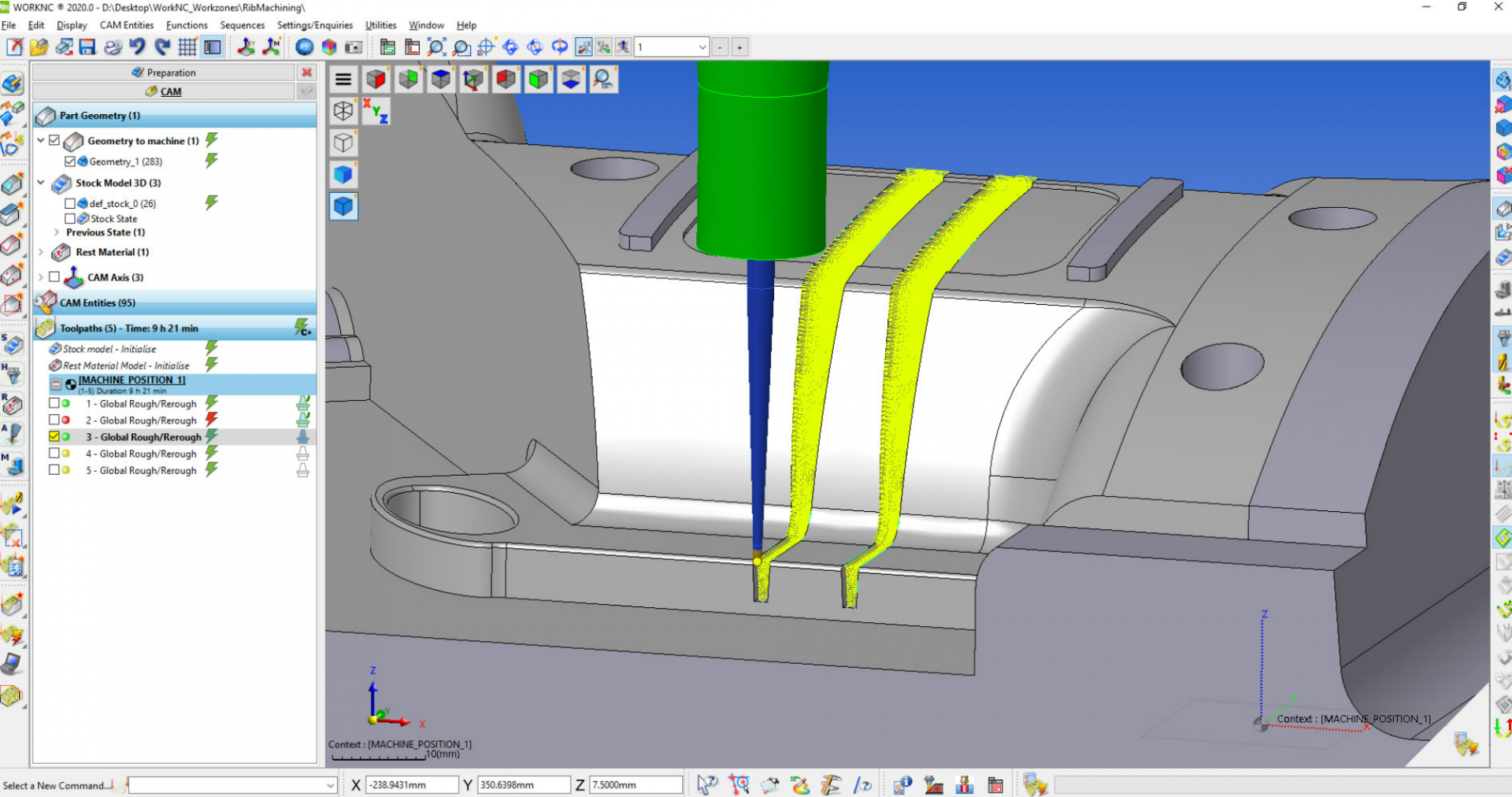

4. 利用Rest Material刀路模块

WorkNC提供了**Rest Material(余料)**模块专门用于二粗及补偿加工:

计算精度更高;

可自定义阈值范围(如0.2mm以下不处理);

支持多个刀具序列衔接计算残料。

通过Rest刀路计算,系统可自动处理前后刀具切削差异,输出更加智能、局部、精准的清料路径。

二、WorkNC如何实现高效开粗加工

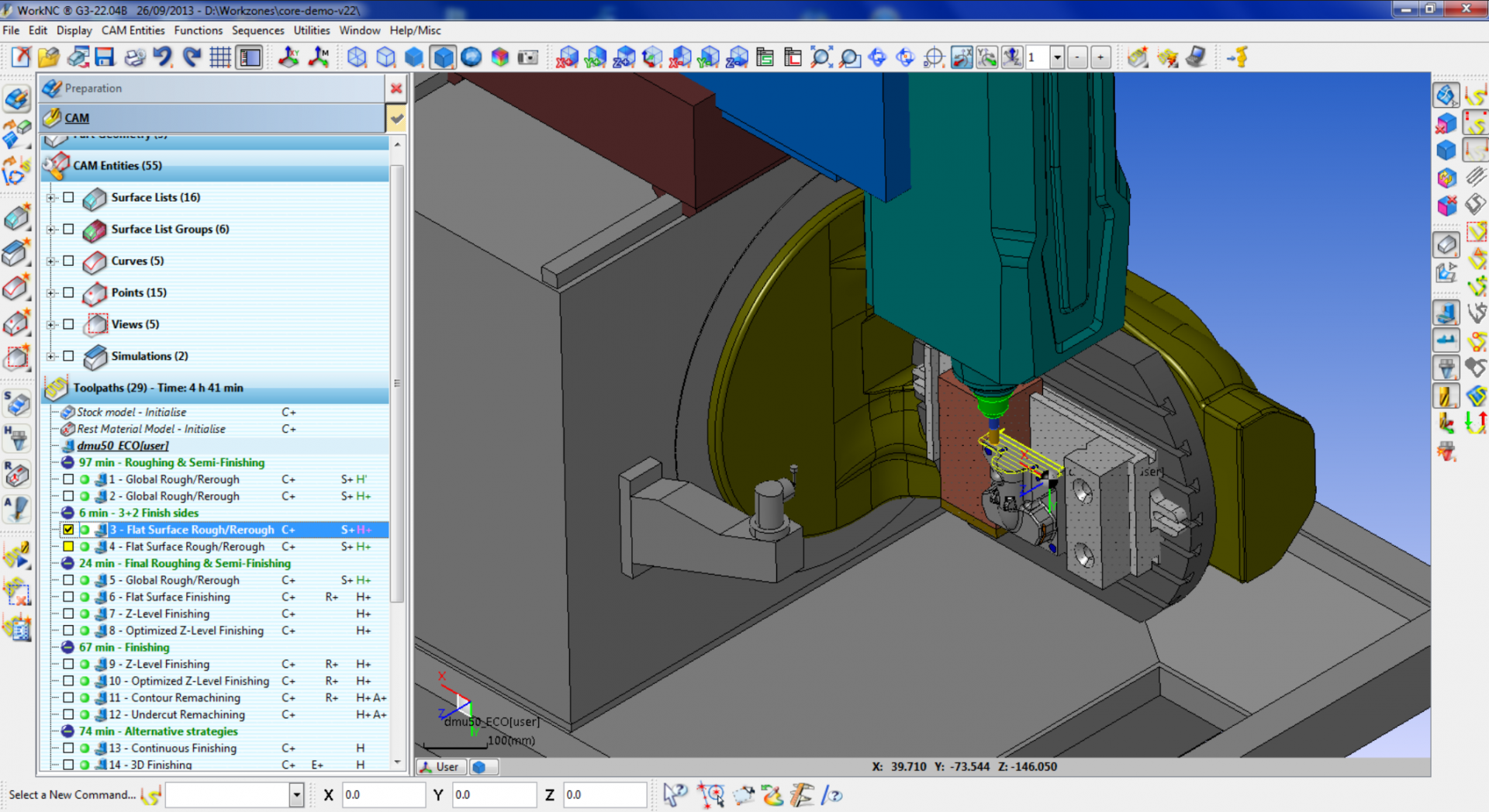

在整体粗加工流程中,开粗加工(即一粗)作为首道大刀下料工序,其优化效果直接决定了后续加工效率与刀具寿命。WorkNC提供多种粗加工策略与刀路控制方式,通过合理组合与调整,可大幅提升整体开粗效率。

1. 使用Z层粗加工+等高走刀策略

Z层粗加工是开粗常用策略:

以等高层逐步切削,便于排屑;

刀具受力均匀,延长刀具寿命;

支持大进刀与粗步距提升效率。

结合等高走刀路径,可避免锐角停顿,提高主轴转速利用率,尤其适用于铝合金、塑料模具。

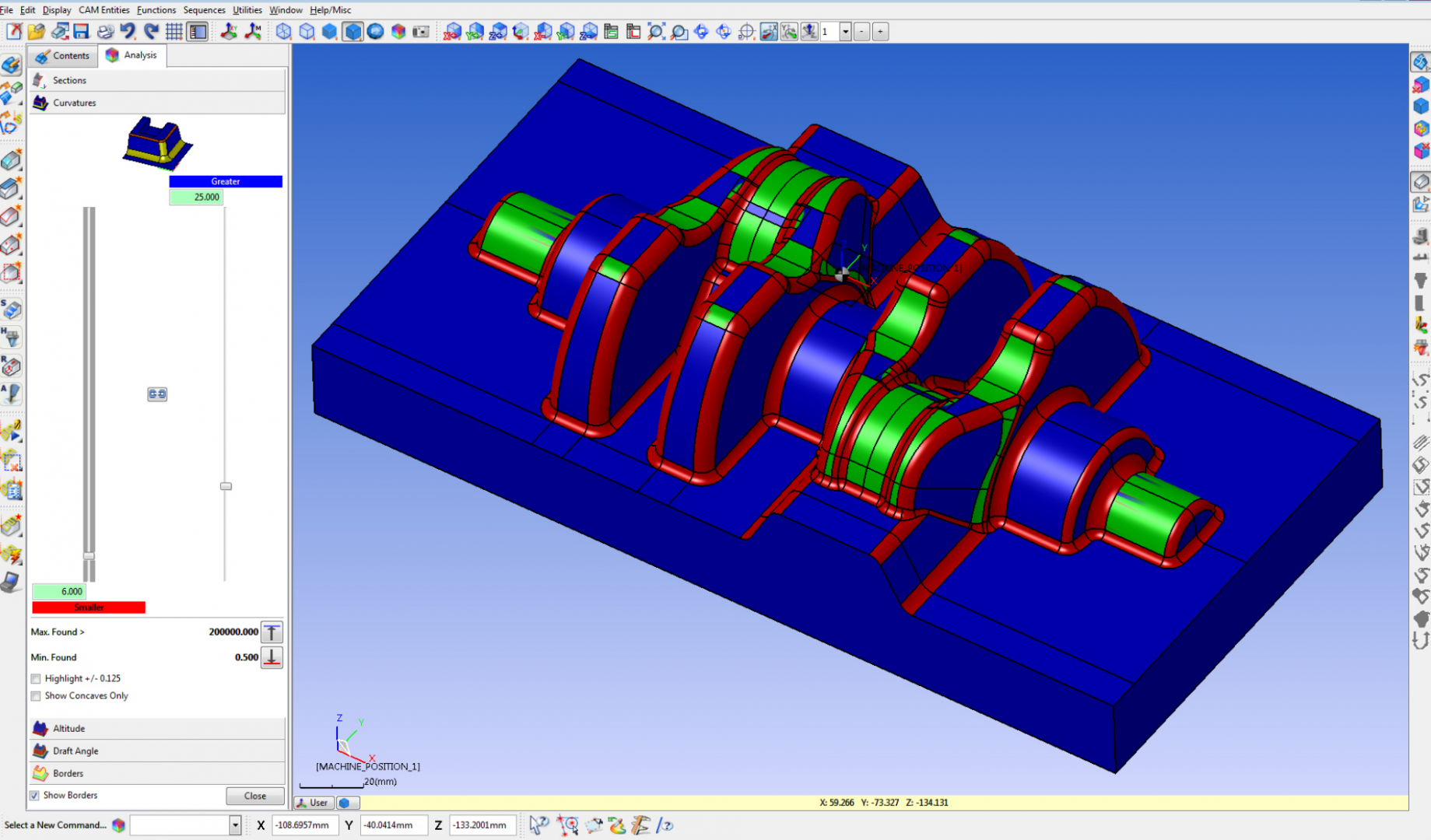

2. 开启“Adaptive Roughing”自适应策略

WorkNC的Adaptive Roughing(自适应粗加工)可显著提高金属去除率,特点包括:

自动判断材料余量与刀具负载;

实时调整走刀方式和进刀深度;

避免满刀切削导致震刀与断刀;

可配合HSM高速铣使用,提高切削效率60%以上。

该策略对于复杂曲面、大曲率零件尤为适用,可有效控制加工震动并延长刀具寿命。

3. 使用多刀具分层策略

为实现高效粗加工,建议:

第一刀具采用大直径圆鼻铣刀,高速大切深粗加工;

第二刀具用小直径刀补加工余角;

将整体开粗拆解为“主刀-清角刀”两段式流程,减少冗余路径。

使用“多刀粗加工规划”工具,WorkNC会自动分析当前模型残余区域,为每个刀具生成最优路径,避免重复运算与路径冲突。

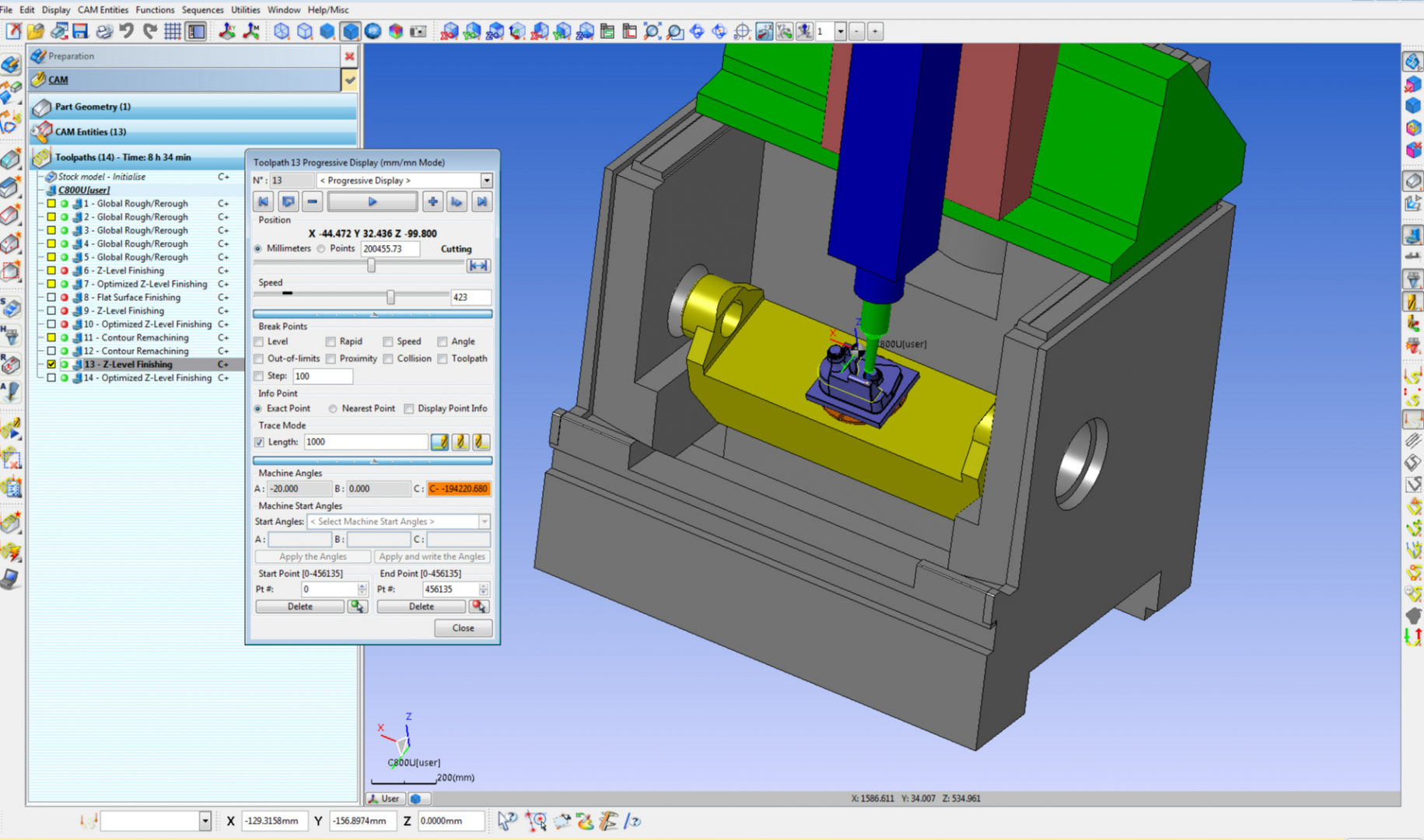

4. 刀路优化设置

开启“快速升刀+最短路径”选项,缩短空程;

设置“进退刀角度”避免直插切入,提高刀具寿命;

调整“进刀加速度+回退路径”,提升机床平稳性;

在粗加工完成后自动标记区域,供后续二粗调用。

三、WorkNC粗加工性能调优技巧总结

除了策略和参数层面的调整,用户在项目实践中还应注重以下方面的整体性能调优:

1. 模型预处理简化计算量

在导入模型后进行去毛刺、倒角修复;

使用模型简化工具对不加工区域进行屏蔽或虚拟切除;

使用“区域裁剪”功能减少不必要刀路范围,集中火力于实际加工区域。

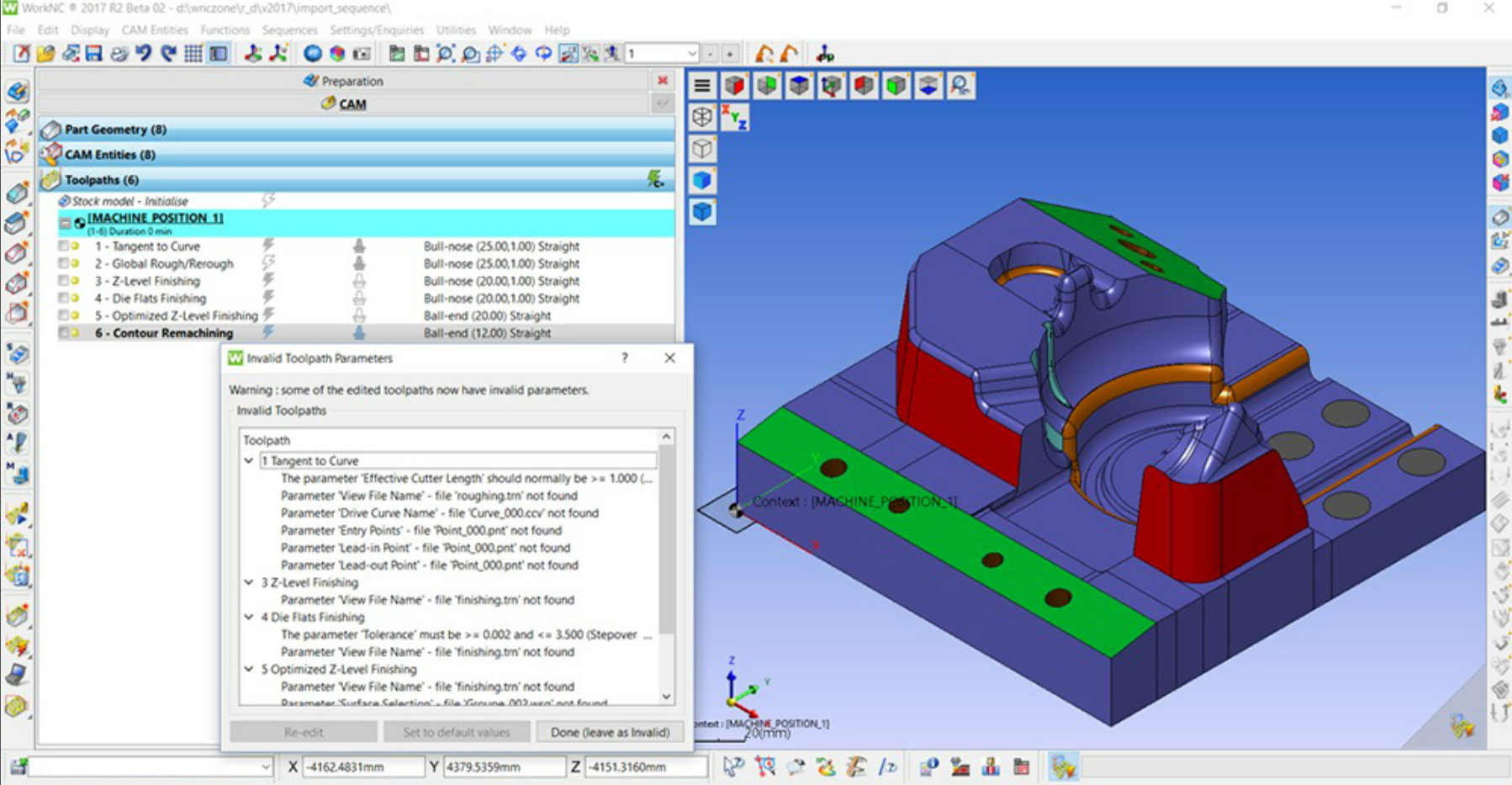

2. 刀具库管理与推荐使用

定制企业标准刀具库,并在不同材料中预设最佳参数;

使用WorkNC的刀具兼容性验证功能自动推荐合适刀型;

针对铜、铝、钢模等材质分别设置开粗优先策略。

3. 多核并行计算+内存优化

开启WorkNC的多核并行刀路计算选项,提高复杂模型生成效率;

适当调整刀路精度设置(非关键区域采用中精度);

合理分配RAM与硬盘缓存,避免大模型卡顿或崩溃。

总结

WorkNC二粗加工效率低怎么办 WorkNC如何实现高效开粗加工,本质上反映了用户在粗加工阶段面临的共性问题——“如何在保证质量的前提下最大化速度与效率”。通过对残料识别、走刀路径优化、刀具组合策略、多线程并行计算等功能的深入使用,WorkNC可以大幅提升NC编程效率与机床执行表现。建议加工企业根据自身加工材料和设备特性,建立标准化粗加工模板,不断优化路径算法,让WorkNC真正成为高效数控制造中的生产力引擎。

展开阅读全文

︾

读者也喜欢这些内容:

WorkNC如何减少刀具磨损 WorkNC如何避免刀路跳刀

在数控加工中,刀具磨损和跳刀可以说是特别让人头疼的问题,尤其是在加工硬材料或者复杂曲面时,刀具磨损特别快,跳刀也频繁,搞得加工效果很差。还好,WorkNC有不少实用的小技巧,可以有效减少磨损和避免跳刀。...

阅读全文 >

WorkNC刀路优化效率低怎么办 WorkNC如何实现刀路自动优化

在模具加工与数控编程领域,WorkNC因其强大的自动编程能力与良好的曲面加工表现,广泛应用于汽车、航空、精密制造等行业。不过,很多使用者也会遇到一个实际问题:刀路优化效率低,计算时间长,生成结果不理想。...

阅读全文 >

WorkNC如何实现叶轮高效加工 WorkNC如何做涡轮叶片加工

在航空航天、能源动力与高端制造等领域,叶轮与涡轮叶片的加工一直被视为复杂曲面五轴编程的典型代表。曲面变化剧烈、加工路径限制多、对表面精度和光洁度要求高,这些特性对CAM编程软件提出了极高挑战。而WorkNC作为五轴高效编程的代表软件,其自动化策略、干涉控制与高效刀路生成能力,使其在叶轮类零件加工中表现尤为突出。...

阅读全文 >

worknc创建视角建议使用吗 worknc怎么导出x_t文件

做模具加工经常用到WorkNC软件,但使用时经常会遇到问题,有人会问worknc创建视角建议使用吗 worknc怎么导出x_t文件这样的问题,这些其实很简单,本篇文章就将详细介绍这两个问题。...

阅读全文 >