发布时间:2025-05-26 09: 00: 00

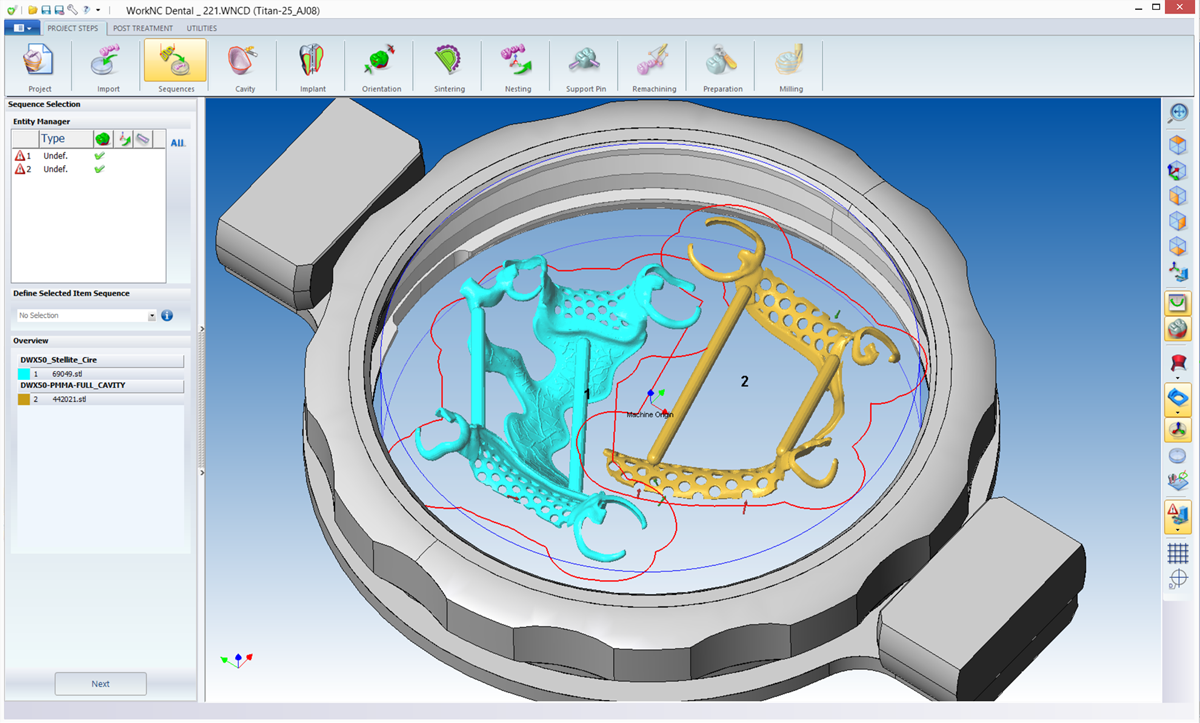

在模具加工里,刃口模是个精细活,尤其是做冲裁模、剪切模的时候,刃口的锋利度和光洁度直接决定了成品质量。如果刃口不够锋利,冲出来的零件就容易毛刺多、边缘不齐,甚至直接废品。还好,WorkNC有不少实用功能,能有效提高刃口模的精度和光洁度。今天我们就来聊聊:WorkNC如何提高刃口模精度?WorkNC刃口轮廓怎么加工?

一、WorkNC如何提高刃口模精度

刃口模的精度要求特别高,尤其是在冲裁和剪切这种高强度加工里,刃口如果不够精准和锋利,会直接影响成品的切割效果。为了提升刃口模的精度,我们可以在WorkNC中通过优化刀具、路径规划和参数调整来实现。

1. 刃口模精度为什么难搞?

刃口模的加工难点主要有这些:

刃口不锋利: 切削时有毛刺,冲出来的工件边缘粗糙。

尺寸不准: 刃口模具的轮廓不准,导致冲裁件尺寸误差大。

光洁度差: 刀具磨损或参数设置不合理,导致刃口表面粗糙。

刃口崩裂: 刀具在拐角处受力过大,容易崩口或开裂。

2. WorkNC提升刃口模精度的方法

想要在WorkNC里做好刃口模的精度,主要得从刀具选择、路径设置和精加工策略入手。

(1)刀具选择要合适

硬质合金刀具:

特点: 硬度高,耐磨性好,不容易崩刃。

适合: 加工高硬度钢(如D2、Cr12MoV)。

球头铣刀:

特点: 刀尖圆滑,能有效减少刃口崩裂。

适合: 加工曲面刃口和R角过渡。

微径刀具:

特点: 适合细小轮廓和精加工,能让刃口更精细。

注意: 容易断刀,进给速度一定要控制好。

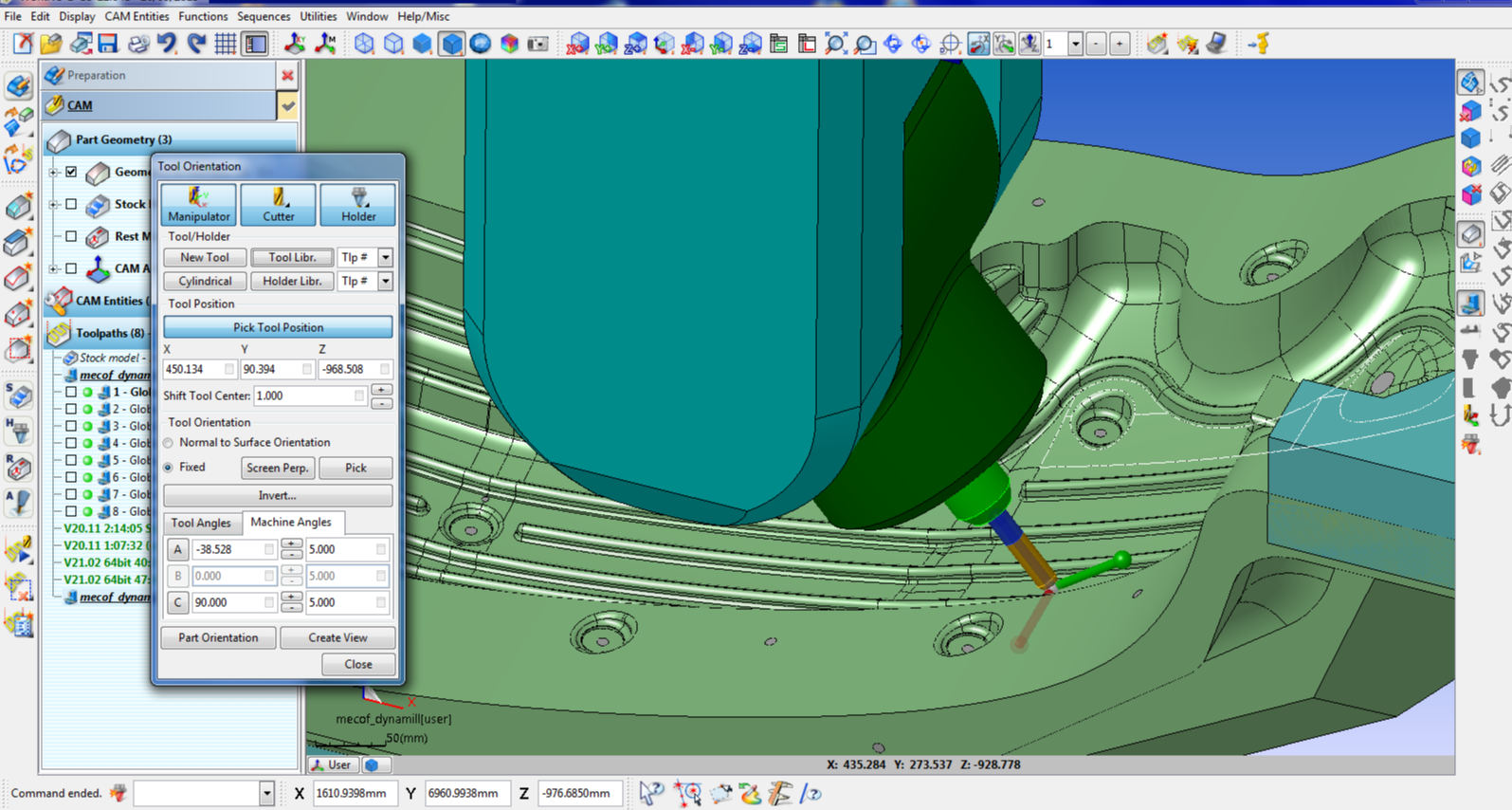

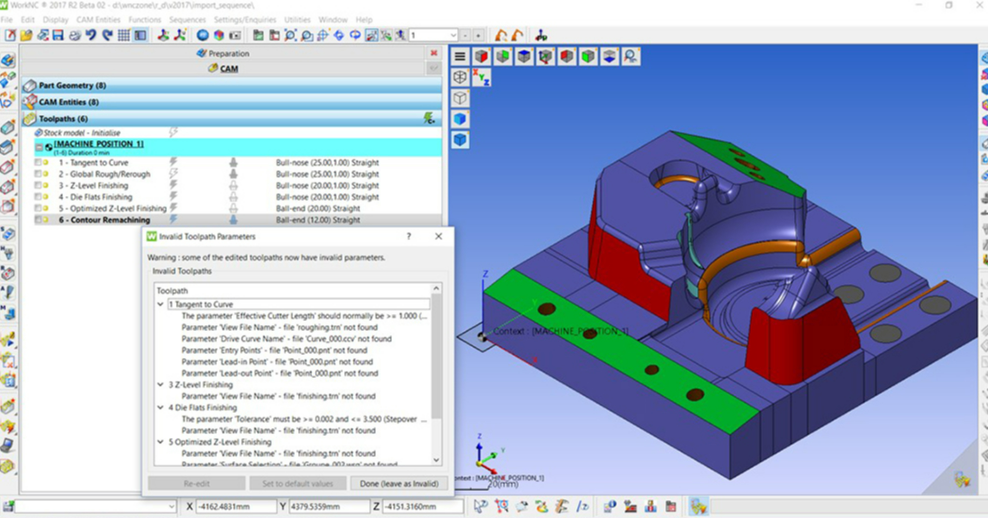

(2)在WorkNC中设置刃口模加工

导入模具模型:

打开WorkNC,导入刃口模3D文件。

选择加工策略:

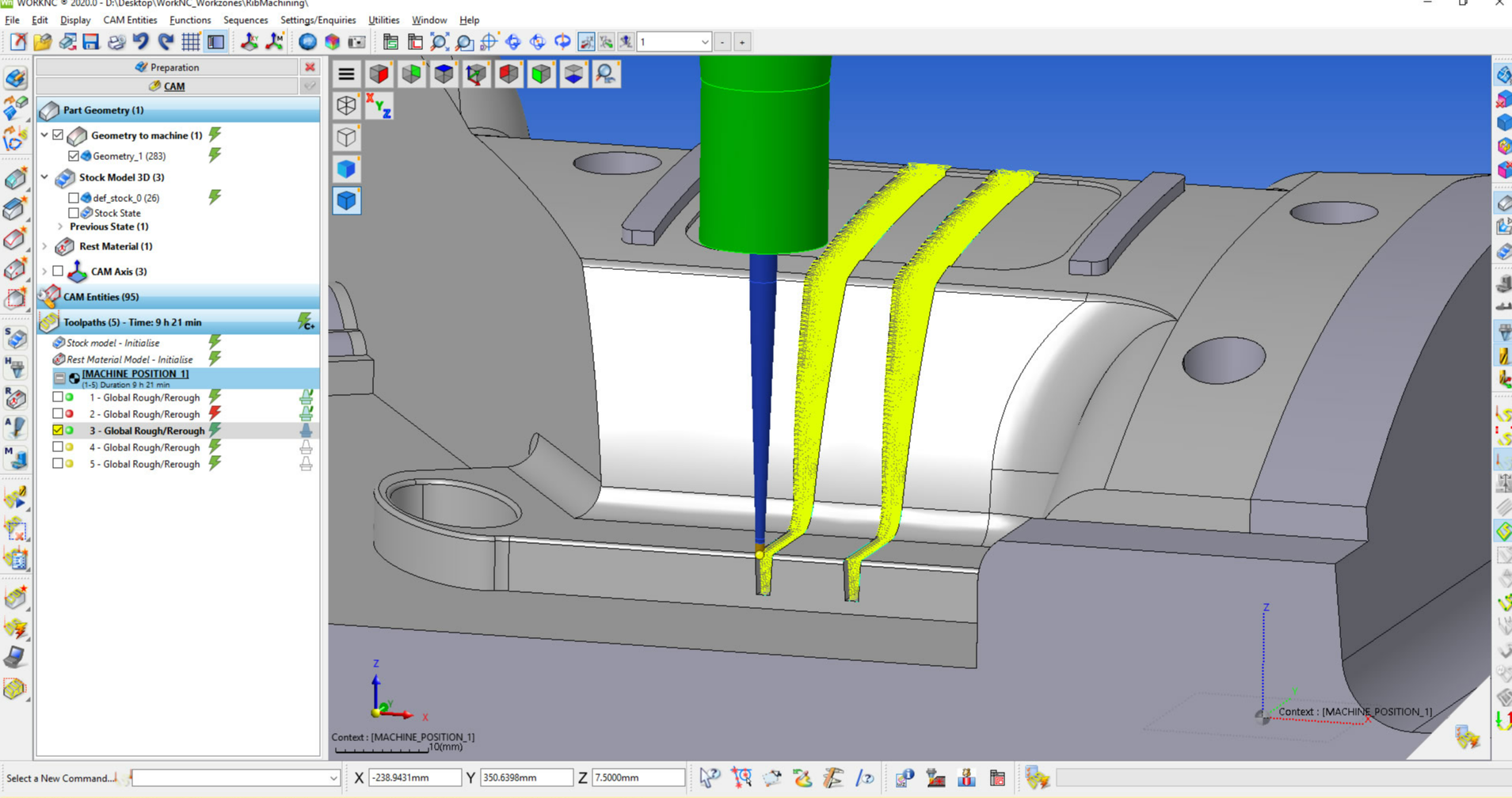

粗加工:

刀具:大直径硬质合金刀具

进给速度: 1000 mm/min

主轴转速: 6000 RPM

精加工:

刀具:球头铣刀

进给速度: 300 mm/min

主轴转速: 8000 RPM

路径优化设置:

顺铣和逆铣:

顺铣:减少毛刺,适合去大余量。

逆铣:适合高光洁度,但容易跳刀。

平滑过渡:

设置过渡半径,让刀具在转角和曲面平稳过渡,避免跳动。

仿真校验:

检查刀具在转角和曲面是否跳动,如果有跳刀,调整进给速度和刀具姿态。

3. 刃口模加工的小技巧

(1)多次精加工,减少毛刺

第一步:粗加工

去掉大余量,进给速度快一些。

第二步:半精加工

切削深度减半,速度减慢。

第三步:精加工

提高主轴转速,用球头刀走一遍,保证刃口光滑。

(2)冷却液要跟上

高压冷却: 刀尖直接冲冷,带走热量,防止刀具发热。

油雾润滑: 在精加工时,可以加油雾冷却,效果更好。

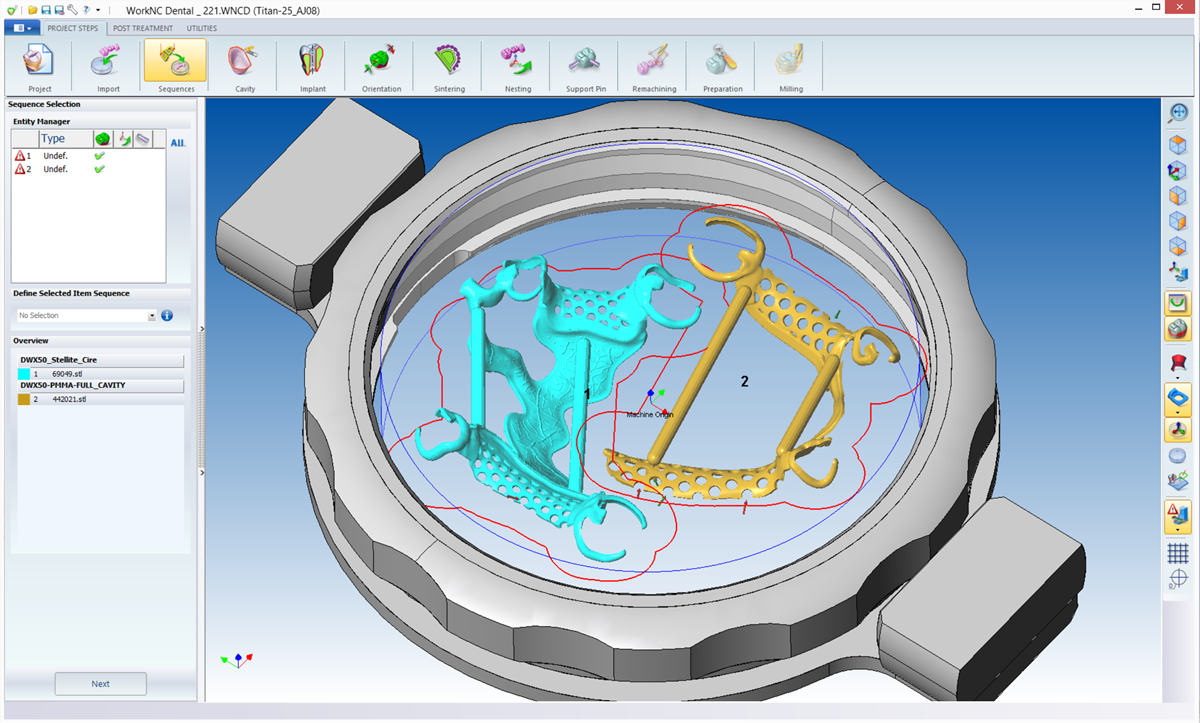

二、WorkNC刃口轮廓怎么加工

在刃口模的实际加工中,刃口轮廓的精准度和光洁度直接决定了成品的切割质量。WorkNC通过精确路径规划和刀具参数调整,能让刃口轮廓又平又光。

1. 刃口轮廓加工的难点

加工刃口轮廓时,主要遇到这些难点:

边缘毛刺多: 刀具转弯时跳动,留下毛刺。

轮廓线不顺: 刀具在急转角时,容易切削不平。

光洁度不够: 尤其在圆角和曲线区域,刀痕明显。

2. WorkNC刃口轮廓加工怎么操作?

(1)路径生成和仿真:

粗加工路径:

刀具: 大直径硬质合金铣刀

速度: 1000 mm/min

精加工路径:

刀具: 球头铣刀

速度: 300 mm/min

仿真预览:

检查刀具在拐角和曲线处是否跳动,如果有,调整路径平滑参数。

三、如何避免刃口崩刃?

刃口崩刃是模具加工中比较常见的问题,尤其是在高速切削时,刀具如果受力不均,就容易崩刃或裂口。以下是几个实用技巧:

1. 刀具姿态调整

倾斜进刀: 刀具以小角度接触工件,减少瞬间冲击力。

减速退刀: 刀具退出时速度放慢,避免崩刃。

2. 提前设置补偿

刀具补偿: 在WorkNC里设置刀具磨损补偿,自动修正切削路径,防止过切。

应力释放: 刀具每切削一段,退刀冷却,减少热应力。

四、总结

在WorkNC中,加工刃口模的关键在于刀具选择、路径优化和参数调整。

提升精度: 使用硬质合金刀具和球头铣刀,有效提升锋利度和光洁度。

优化路径: 采用平滑过渡和减速转角,避免刀具跳动和崩刃。

冷却保护: 高压冷却和油雾润滑相结合,避免刀具发热变钝。

学会这些技巧,刃口模的加工精度就能又高又稳,让模具质量更上一层楼!

展开阅读全文

︾

读者也喜欢这些内容:

WorkNC后处理五轴能连接吗 WorkNC后处理后没有程序

在模具加工和复杂零件制造领域,五轴联动的高效加工能力日益重要。而WorkNC作为一款功能强大的数控编程软件,其后处理模块能否顺利支持五轴机床联接,并在处理后正确生成可执行的NC程序,是影响工厂自动化落地效率的关键因素。围绕“WorkNC后处理五轴能连接吗,WorkNC后处理后没有程序”这一主题,本文将进行详细解析帮助使用者全面提升对WorkNC的掌握程度。...

阅读全文 >

如何用WorkNC设置平面加工 WorkNC怎么设置加工路径

在模具加工或零件制造中,平面区域往往是最常见但也最基础的部分,虽然看似简单,但加工质量直接影响整个零件的装配与后续工艺。而在使用WorkNC这款高效的CAM编程软件时,如何正确设置平面加工、制定合适的加工路径策略,就成为了提升效率与品质的关键。...

阅读全文 >

WorkNC程序编号怎么没有刀长 如何用 WorkNC 进行模具编程

在实际的模具加工中,许多编程人员在使用WorkNC生成数控程序时,会发现一个常见问题:“WorkNC程序编号怎么没有刀长?”这个问题看似是一个格式上的小瑕疵,背后却牵涉到程序输出设置、刀具管理逻辑以及模具加工流程的完整性。...

阅读全文 >

WorkNC怎么优化螺旋铣削 WorkNC如何优化叶轮加工

在模具制造、高精零件切削等复杂数控加工任务中,WorkNC以其高效稳定的刀路生成能力备受工程师青睐。其中,螺旋铣削和叶轮加工被视为最具挑战性的两类应用场景,对刀路策略、计算效率、刀具轨迹连续性等都提出了极高要求。...

阅读全文 >