发布时间:2024-08-21 16: 56: 00

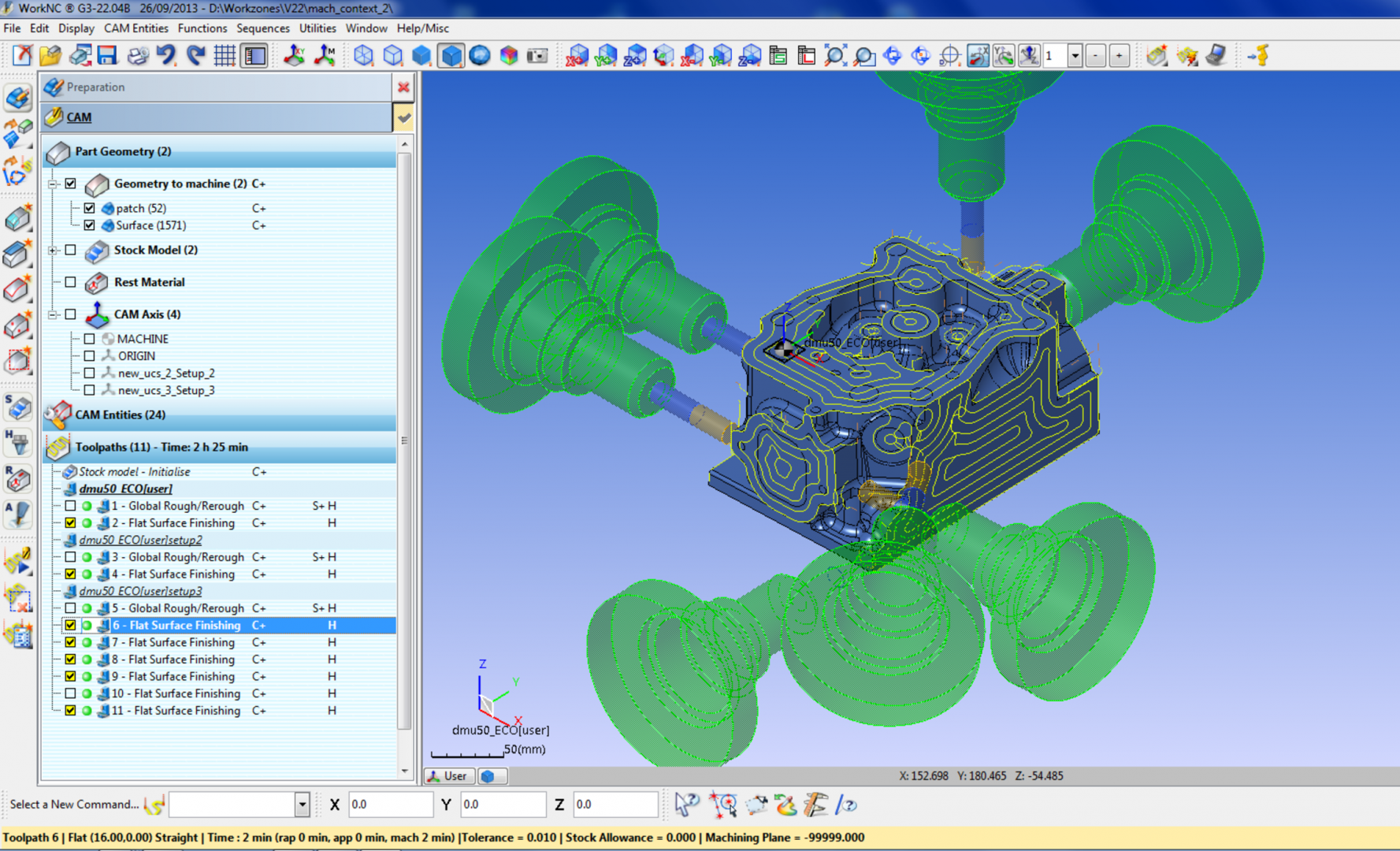

在现代制造业中,尤其是在齿科制造和CNC加工领域,WORKNC作为一款高效且功能强大的CAM软件,广泛应用于各类复杂加工任务中。等高加工作为其中一种常见的加工策略,常用于处理复杂的三维曲面。在实际操作中,用户可能会遇到在WORKNC中进行等高加工时,垂直面无法算出刀路的情况。

这一问题不仅会影响加工效率,还可能影响最终的加工质量。因此,理解WORKNC等高加工垂直面无法算出刀路的原因,以及如何计算数值,显得尤为重要。本文将围绕“WORKNC等高加工垂直面算不出刀路?WORKNC等高加工垂直面如何计算数值”这一主题展开详细讨论,并进一步探讨等高加工的应用场景,帮助用户更好地掌握和应用这些关键技术。

一、WORKNC等高加工垂直面算不出刀路?

在使用WORKNC进行等高加工时,用户可能会发现当加工路径涉及垂直面时,软件无法生成有效的刀路。这种情况通常发生在加工复杂几何形状的零件时,尤其是义齿假牙等高精度齿科产品的制造中。了解这一现象的根本原因并找到解决方法,是确保加工顺利进行的关键。

1. 刀具半径与曲率的关系:等高加工的核心在于沿着曲面的等高线生成刀具路径。然而,当垂直面出现时,曲面的曲率变化过大,导致刀具无法有效跟随曲面生成平滑的路径。特别是在使用较大半径的刀具时,这一问题尤为突出,因为刀具半径与曲面的曲率不匹配,无法在垂直面上生成合理的路径。这时,用户可以尝试使用较小半径的刀具,以适应更大的曲率变化,从而生成有效的刀路。

2. 切削深度与步进距离的设定:切削深度和步进距离是影响等高加工路径生成的重要参数。当切削深度设置过大或步进距离过小时,软件可能无法在垂直面上生成平滑的刀路,导致路径断开或无法生成。为了避免这种情况,用户应根据实际加工需求调整切削深度和步进距离,确保在垂直面上生成连续且有效的刀路。

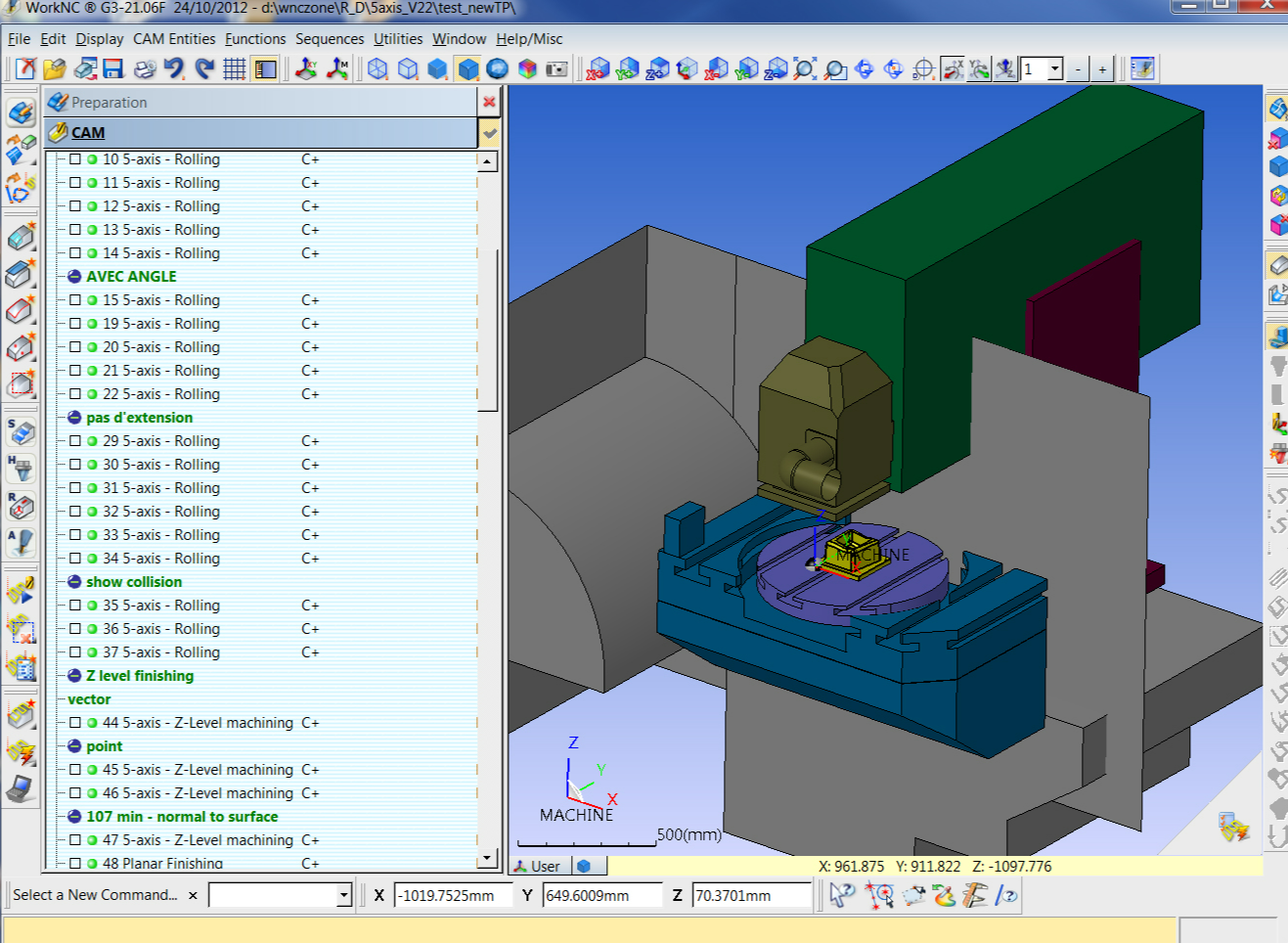

3. 软件版本与设置问题:在某些情况下,等高加工垂直面无法算出刀路可能与WORKNC软件版本或设置相关。较老版本的WORKNC可能存在处理复杂垂直面的兼容性问题,导致路径生成失败。用户应确保使用的是最新版本的软件,并在设置中检查是否启用了高级路径生成选项。如果问题依然存在,建议联系技术支持获取进一步帮助。

通过理解刀具半径与曲率的关系、优化切削深度与步进距离的设置,以及确保软件版本和设置正确,用户可以有效解决等高加工垂直面无法算出刀路的问题。这对于确保加工路径的精确性和产品质量至关重要,特别是在涉及高精度加工的齿科制造过程中。

二、WORKNC等高加工垂直面如何计算数值

在解决了垂直面无法生成刀路的问题后,理解如何在WORKNC中计算等高加工的数值显得尤为重要。这包括了如何设定适当的切削深度、步进距离和刀具半径等关键参数,以确保加工的高效性和精度。

1. 切削深度的设定:在等高加工中,切削深度直接影响每层的切削量。对于垂直面,建议用户根据材料硬度和刀具耐用性,设定较小的切削深度。一般来说,在加工硬质材料(如钴铬合金或陶瓷义齿假牙)时,切削深度应控制在0.2至0.5毫米之间,以减少刀具负荷并提高加工表面质量。在加工较软材料时,切削深度可以适当增加,但仍需保持在刀具承受范围内,以确保加工稳定性。

2. 步进距离的设定:步进距离是指刀具在垂直方向上移动的距离,也是影响加工表面光洁度的重要参数。对于垂直面,建议将步进距离设定得较小,以确保刀具能够平滑地跟随曲面变化。通常,步进距离可以设定为刀具直径的10%至20%。在加工高精度齿科产品时,步进距离的设定尤为关键,因为它直接关系到最终产品的表面光洁度和加工细节的保留。

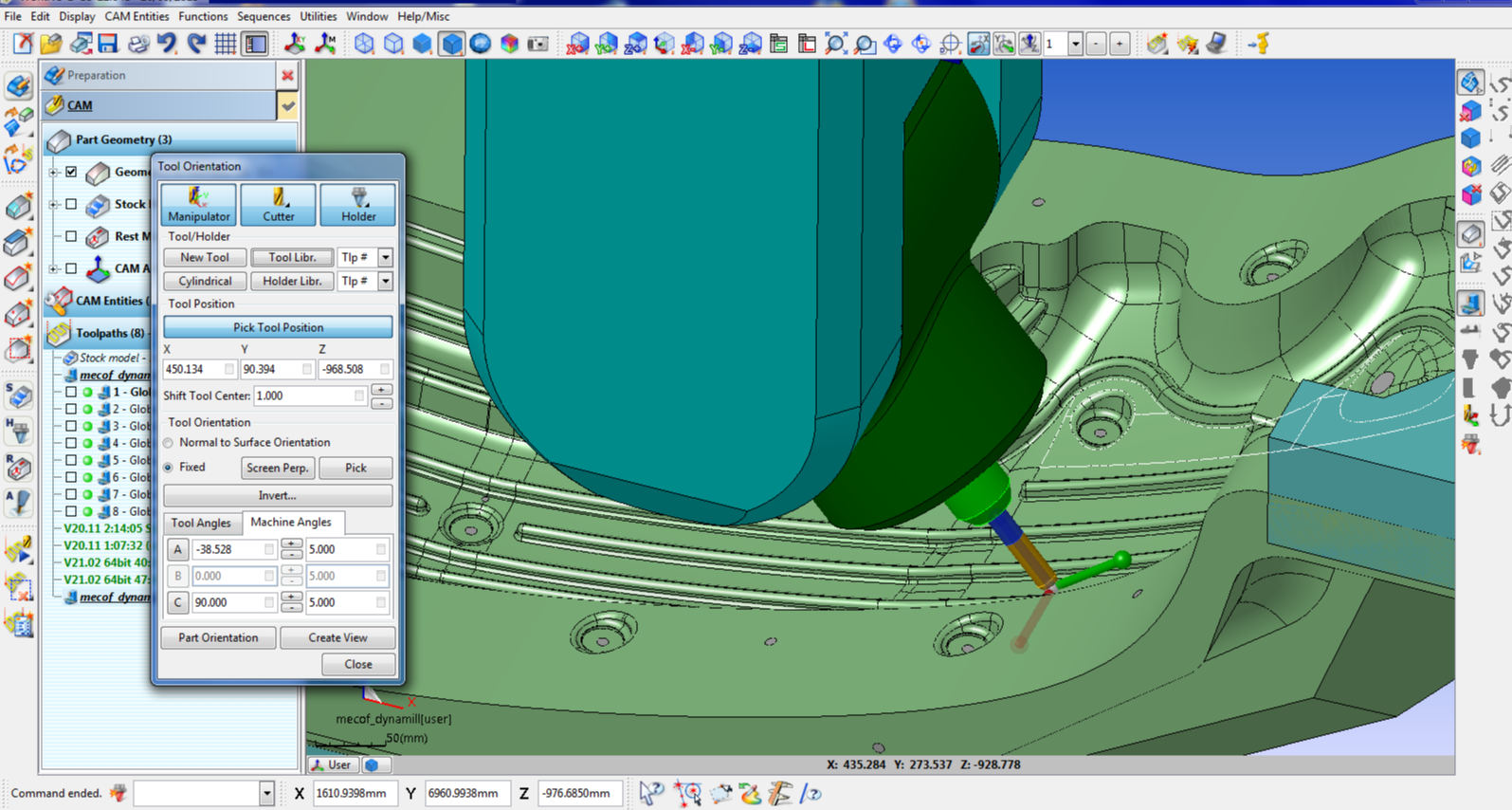

3. 刀具半径的优化:在等高加工中,刀具半径的选择对路径生成有重要影响。对于复杂曲面和垂直面,较小的刀具半径能够更好地适应曲面变化,生成更精细的加工路径。然而,较小的刀具半径也会增加加工时间和刀具磨损。因此,用户需要在刀具半径和加工效率之间找到平衡点,通常可以通过实验和模拟进行优化。

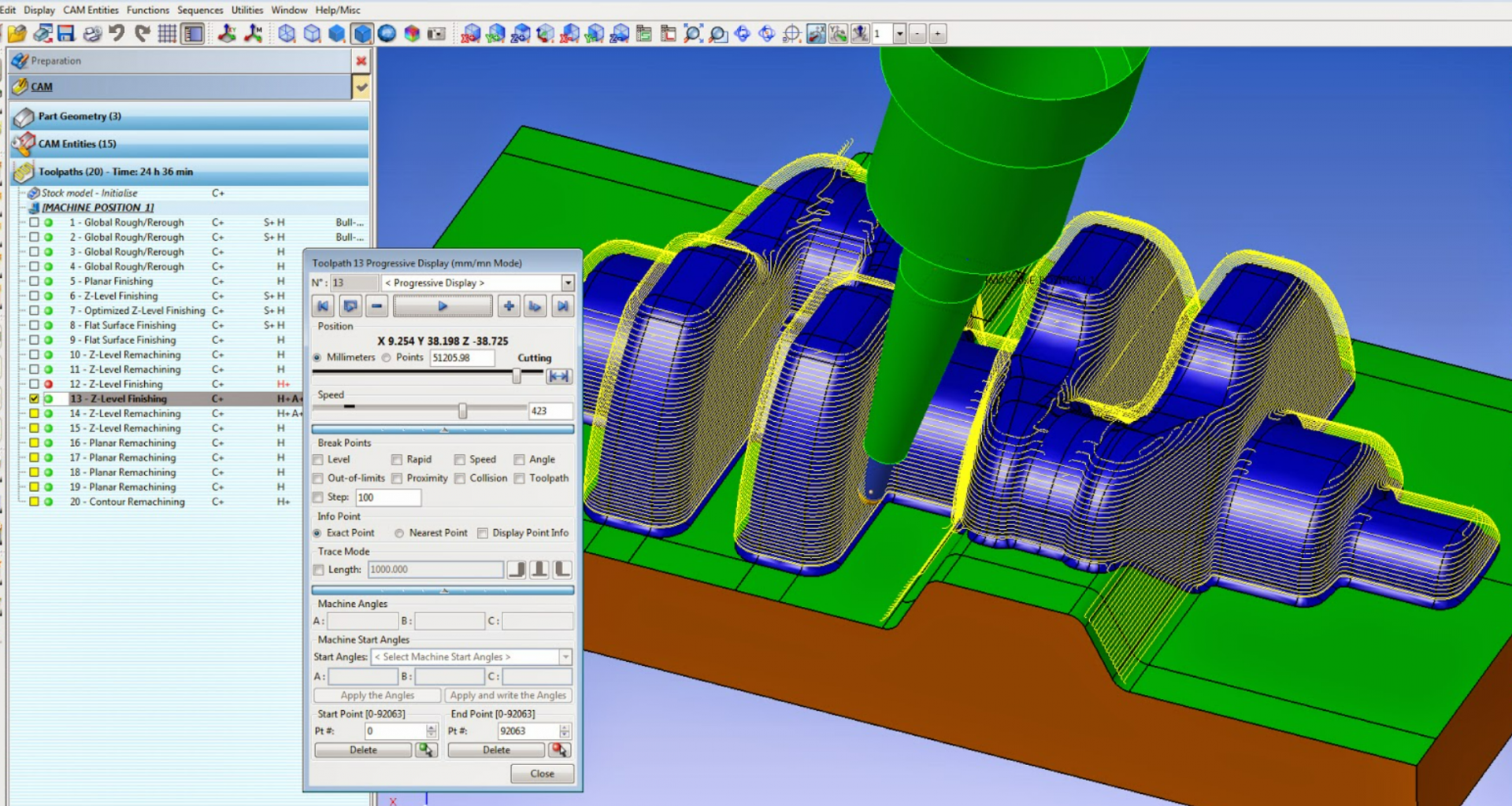

4. 生成路径的验证与调整:在设定好上述参数后,用户可以通过WORKNC的模拟功能验证生成的加工路径。在模拟过程中,用户应特别关注垂直面上的刀具运动,确保路径连续且无断点。如果发现路径不符合预期,可以根据模拟结果适当调整切削深度、步进距离和刀具半径等参数,以获得最佳的加工效果。

通过合理设定切削深度、步进距离和刀具半径,并在路径生成后进行验证与调整,用户可以在WORKNC中精确计算等高加工的数值。这不仅能够提高加工效率,还能确保最终产品的质量达到预期标准,尤其是在齿科制造中,对于义齿假牙等高精度产品的加工尤为重要。

三、等高加工应用场景有哪些

等高加工是一种广泛应用于CNC加工中的策略,特别适用于复杂曲面和多层结构的加工。理解等高加工的应用场景,有助于用户在实际操作中选择最合适的加工策略,提高生产效率和产品质量。

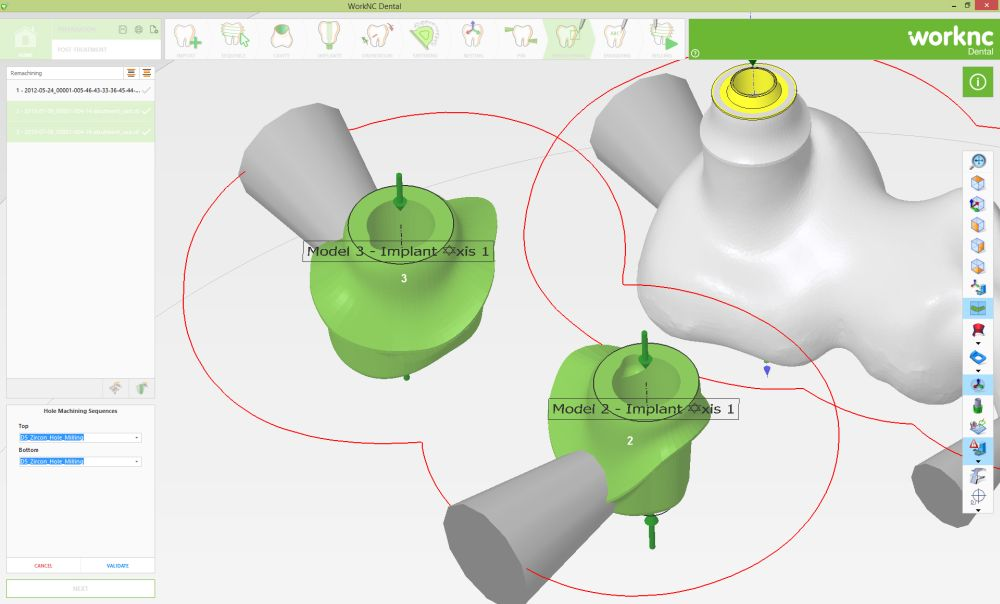

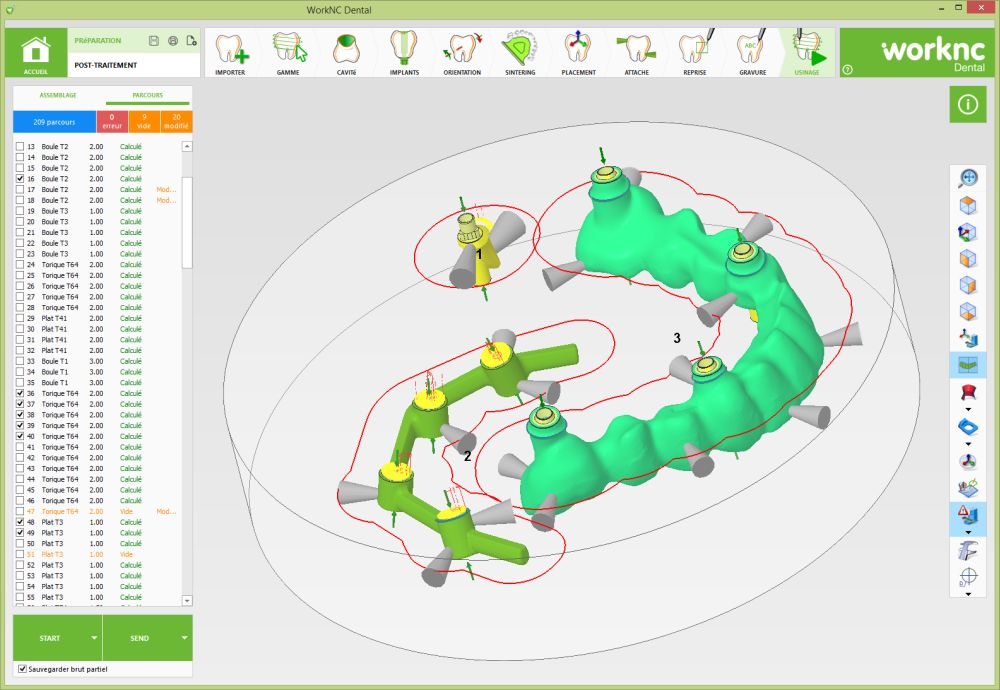

1. 齿科制造中的应用:在齿科制造中,等高加工常用于加工复杂的牙齿形状和义齿假牙。这些产品通常具有高度不规则的三维曲面,传统的加工方法难以保证表面质量和精度。通过使用等高加工,用户可以在曲面上生成平滑且连续的刀具路径,确保每层材料的去除量一致,从而达到高精度和高光洁度的加工效果。

2. 模具制造中的应用:在模具制造中,等高加工常用于加工模具的型腔和曲面。模具通常需要高精度的曲面加工,以确保最终产品的形状和尺寸符合设计要求。等高加工能够根据模具的曲面特点生成最佳的加工路径,减少加工纹理和误差,特别是在加工深腔或复杂曲面时,等高加工能够显著提高加工质量。

3. 航空航天领域的应用:在航空航天领域,许多零件具有复杂的曲面和多层结构,这些零件对加工精度和表面质量有极高的要求。等高加工可以通过精确控制刀具路径,实现对复杂曲面的高效加工,确保零件的每一个细节都能够得到精确切削,特别是在加工飞机发动机部件或复杂结构件时,等高加工能够确保产品的安全性和可靠性。

4. 复杂零件的批量生产:在批量生产复杂零件时,等高加工能够提供一致的加工质量和高效的生产流程。通过优化加工路径和参数设定,等高加工能够在保持高精度的同时,提高生产效率,减少加工时间和成本。特别是在制造高端产品时,等高加工能够确保每一个零件都符合严格的质量标准。

通过了解等高加工的应用场景,用户可以在WORKNC中更好地应用这种加工策略,确保在各种复杂加工任务中获得最佳效果。这不仅能够提升生产效率,还能确保最终产品的质量在各个行业中保持领先地位。

总结而言,“WORKNC等高加工垂直面算不出刀路?WORKNC等高加工垂直面如何计算数值”这一问题的解答,不仅涉及了刀具路径生成的技术细节,还涵盖了等高加工在各个行业中的应用场景。通过全面掌握这些技术和应用,用户可以显著提升工作效率,确保加工的稳定性和精确性,从而在齿科制造和其他高精度加工领域中取得更大的成功。

展开阅读全文

︾

读者也喜欢这些内容:

WorkNC如何提高刃口模精度 WorkNC刃口轮廓怎么加工

在模具加工里,刃口模是个精细活,尤其是做冲裁模、剪切模的时候,刃口的锋利度和光洁度直接决定了成品质量。如果刃口不够锋利,冲出来的零件就容易毛刺多、边缘不齐,甚至直接废品。还好,WorkNC有不少实用功能,能有效提高刃口模的精度和光洁度。...

阅读全文 >

WorkNC怎么更改后处理路径?WorkNC怎样复制到其他层

大家在用WorkNC做数控编程的时候,肯定会遇到一些常见问题,比如修改后处理路径、把内容复制到其他层等等。今天我们就来聊聊“WorkNC怎么更改后处理路径?WorkNC怎样复制到其他层”,帮你搞定这些常见操作,提升工作效率。...

阅读全文 >

WorkNC怎么快速建立图档?WorkNC如何编辑建模图形

在做数控加工的时候,图档的建立和图形的编辑是非常关键的一步。如果图纸的基础做得不好,后面做任何加工都会很麻烦。今天就来跟大家聊聊WorkNC怎么快速建立图档?WorkNC如何编辑建模图形,这样你就能在工作中更加高效,不容易出错。...

阅读全文 >

WorkNC没有倒角功能吗?WorkNC怎么去毛刺

用WorkNC做加工的时候,有些朋友可能会想:WorkNC到底有没有倒角功能啊?怎么去毛刺呢?还有,那个2D孔加工到底能干嘛?别着急,今天我们就用简单点的话来聊聊“WorkNC没有倒角功能吗?WorkNC怎么去毛刺”,让你轻松搞定这些问题。...

阅读全文 >