发布时间:2025-04-14 11: 51: 00

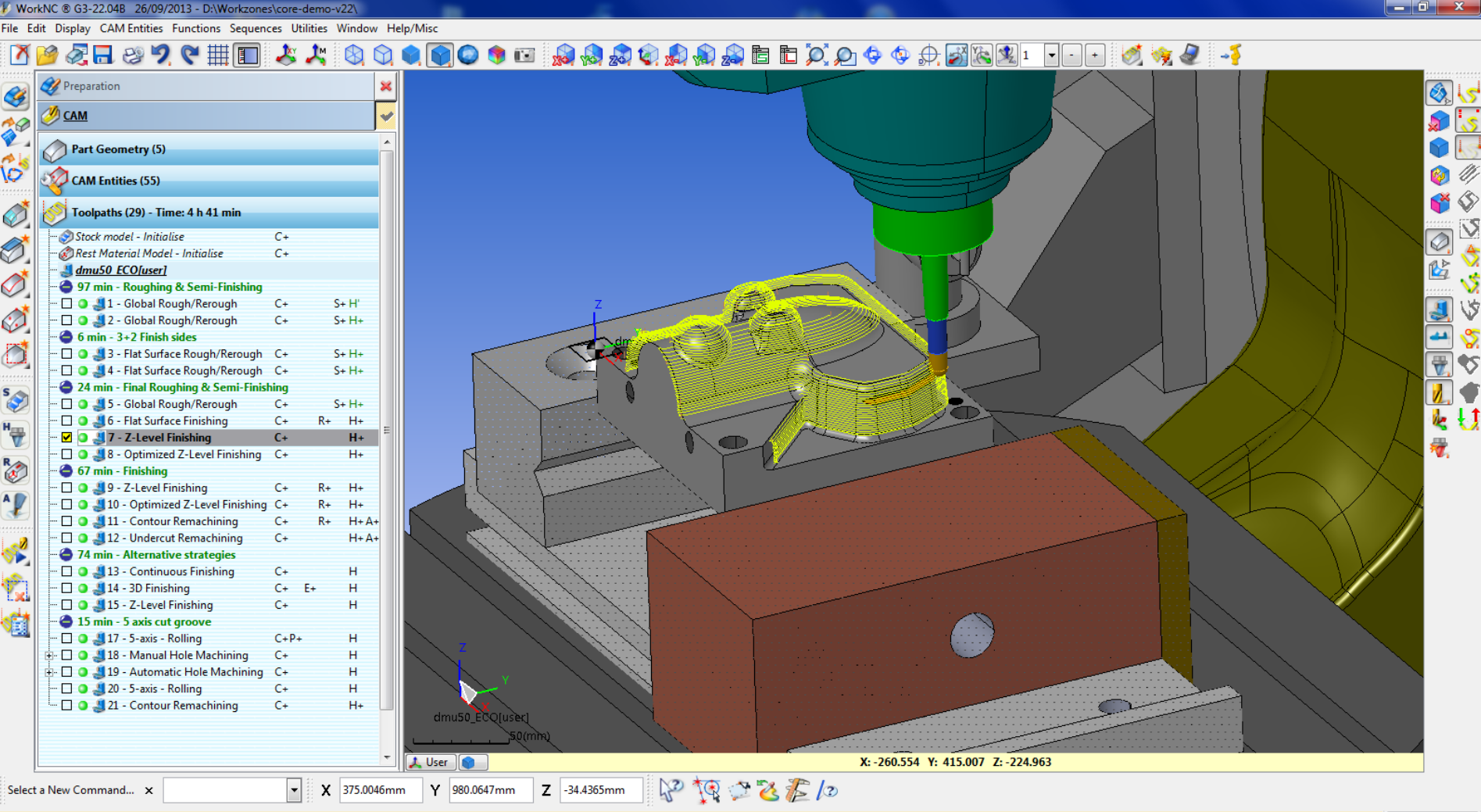

在现代制造领域,特别是汽车模具、航空航天零部件加工中,五轴加工技术的应用越来越普遍。其中,WorkNC作为一款功能强大的CAM软件,在五轴数控加工中表现优异。不过,即使使用了优秀的软件工具,工程师们在日常加工中仍会遇到一些典型问题,比如五轴加工中心的超程问题,以及精加工时如何优化刀路提升表面质量等。今天我们就详细聊一聊大家比较关注的两个问题:WorkNC五轴加工如何避免超程 WorkNC五轴精加工如何优化,帮助大家在实际加工中更有效率、更少出问题。

一、WorkNC五轴加工如何避免超程

超程问题,也就是我们常说的加工设备行程超过了限制,轻则暂停加工,重则可能造成设备损坏。所以在使用WorkNC进行五轴加工时,避免超程问题的出现至关重要。

接下来,具体分析一下如何有效避免五轴加工中的超程:

第一步:提前进行干涉和行程检查

在WorkNC软件中,生成刀路后,一定要利用自带的模拟仿真功能进行刀路预览和干涉检查。具体做法如下:

点击WorkNC的“仿真模拟”功能,进入虚拟加工环境;

设置机床参数,包括设备的最大行程限制;

启动仿真并关注加工过程中是否出现设备极限警告提示。

通过这种方式,可以在加工前提前发现超程风险,及时调整刀路,避免实际加工时发生意外。

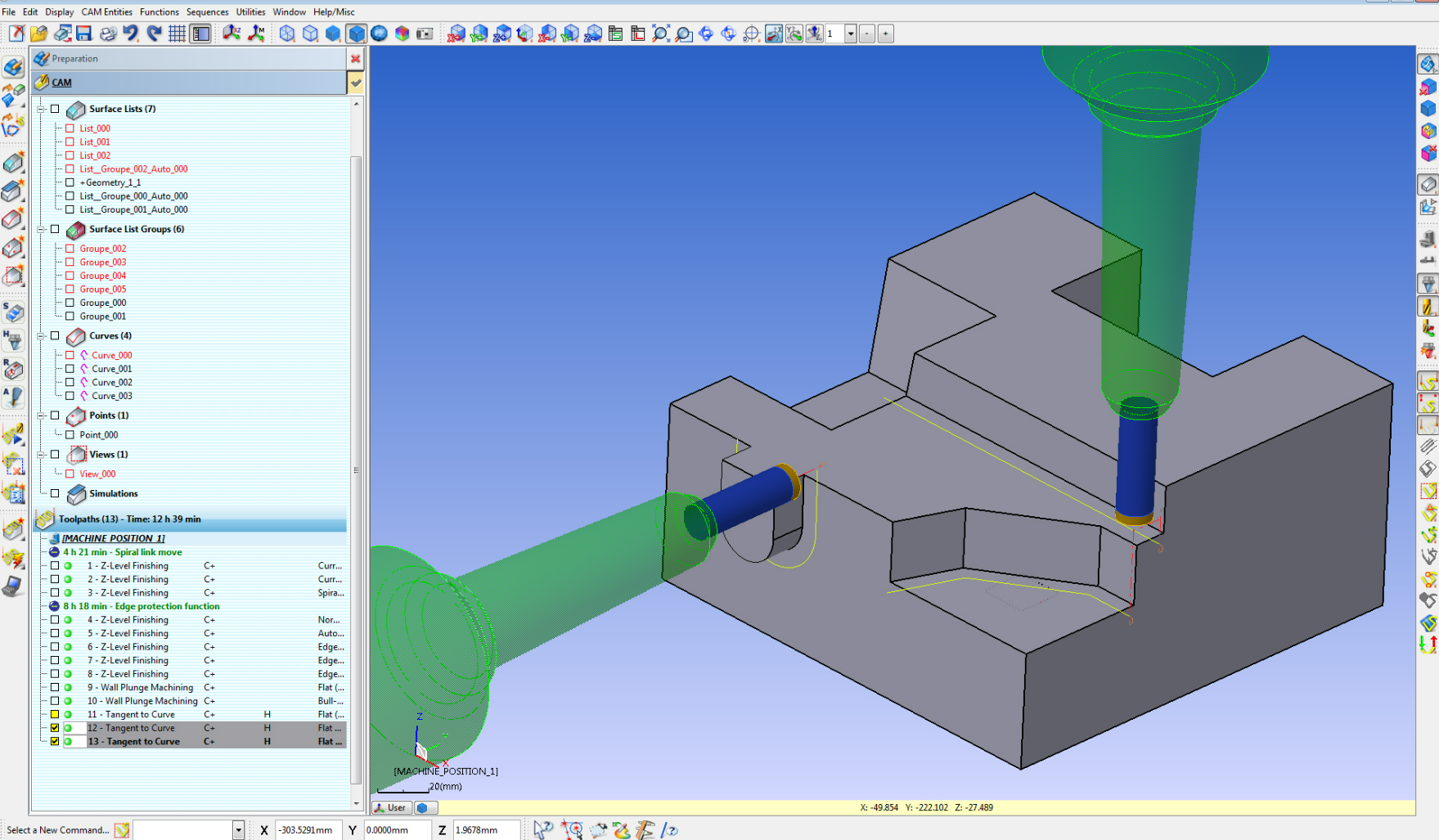

第二步:合理规划加工坐标系与零件摆放方式

很多时候超程问题是因为零件位置摆放不合理导致的。因此在生成刀路之前,需要特别注意工件坐标系的设定:

零件的加工基准应尽量设置在加工中心台面的中央;

调整好工件坐标方向,避免刀具或主轴在加工过程中偏离加工中心过远;

必要时,使用WorkNC的多轴定位功能优化零件加工角度,确保刀具路径始终处于设备有效行程范围内。

第三步:优化刀具路径

在WorkNC生成刀路时,可以选择多种路径优化方式:

尽量使用多轴定位加工或分区域加工,降低单次加工的行程跨度;

采用“刀轴控制”功能,精细调整刀轴角度,避免刀具位置超过设备极限;

设置合理的刀具长度,避免不必要的长刀杆造成刀具行程加大。

通过以上方法组合使用,可以有效避免超程问题,提升设备使用的安全性和加工稳定性。

二、WorkNC五轴精加工如何优化

除了避免超程,五轴加工时如何实现更优的精加工效果,也是众多工程师比较关心的。WorkNC在精加工方面拥有许多独特的优化功能,合理运用这些功能能大幅提升加工表面质量和加工效率。

具体优化方法有以下几点:

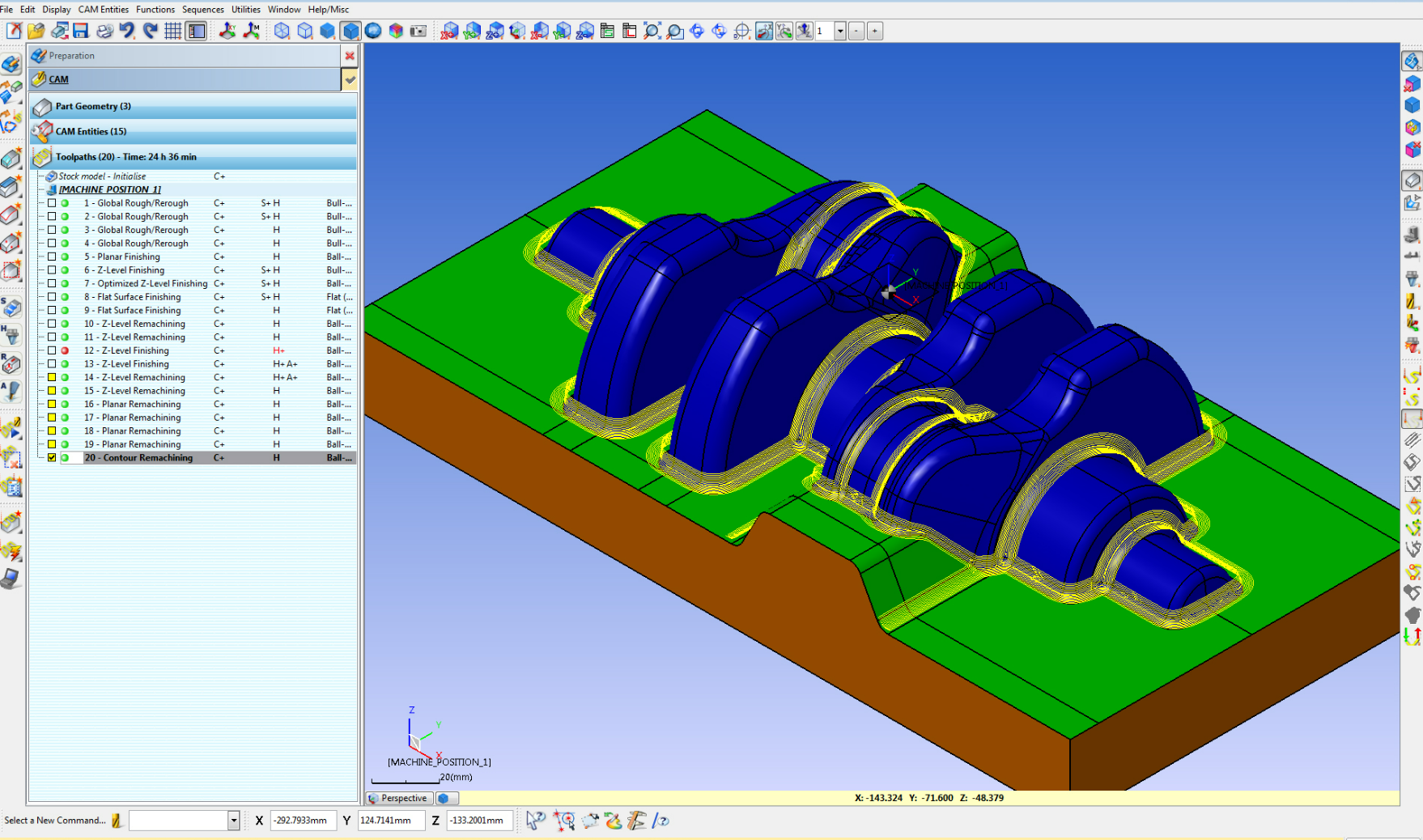

1. 使用高效的精加工策略

WorkNC提供了丰富的精加工策略,比如等高精加工、平行精加工、螺旋精加工、投影精加工等,针对不同零件形状、曲面特征选择适合的精加工策略,可以极大提高表面质量。

等高精加工适合加工陡峭的斜面;

螺旋精加工更适合加工圆柱状或者复杂弧面,减少刀路间接头,提升连续性;

投影精加工则更适合表面质量要求较高的复杂型腔。

根据零件形状合理选择加工策略,精加工效果自然会有明显提升。

2. 刀路光顺与优化功能

WorkNC拥有非常强大的刀路光顺与优化功能,可以对刀路进行智能调整:

使用“平滑刀路”功能,避免加工过程中频繁换向,降低表面纹理和震动;

选择“智能进退刀”功能,减少刀具进退刀的痕迹;

开启WorkNC的“自动避让”功能,能自动优化刀轴姿态,避免刀轴倾斜过大带来的表面质量问题。

3. 合理设定刀具参数与进给速度

五轴精加工效果还与刀具参数密切相关。刀具选型和参数设定得当,能有效避免表面划痕、刀纹:

优先选择高品质、刚性好的刀具;

调整进给速度和转速参数,通常适当降低进给速度能提升表面光洁度;

控制刀具伸出长度,降低刀杆震动风险,从而提高加工稳定性和表面质量。

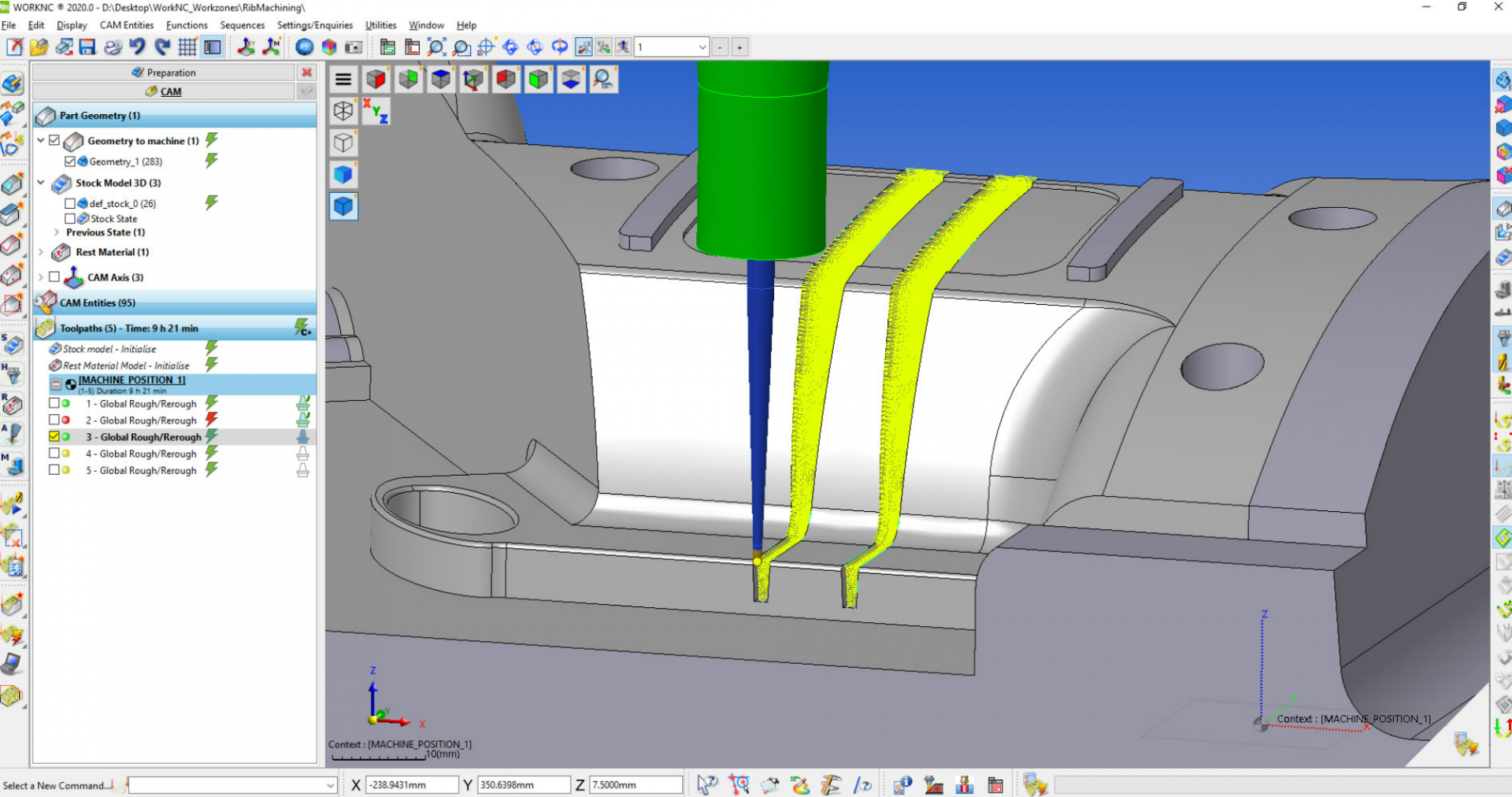

4. 仿真验证精加工效果

生成精加工刀路后,利用WorkNC自带的“仿真”功能进行完整的加工模拟:

仿真模拟可以预先观察加工表面是否有明显的刀纹、振纹;

根据仿真结果,及时调整刀路参数,进一步优化加工效果。

通过以上的精加工优化方法组合使用,你可以明显看到零件表面质量的提升,减少后续人工打磨的工作量,大幅提高整体加工效率和效果。

三、WorkNC五轴优化的其他技巧

在日常使用WorkNC进行五轴加工时,还有一些优化五轴加工的技巧:

定期更新设备的虚拟机床模型:WorkNC提供了各种机床的仿真模型,保持这些模型更新,能更精准地模拟实际加工状态,提前避免干涉和超程问题。

充分利用WorkNC的自动化功能:软件具备自动化刀路生成和优化功能,善用这些功能可以大大缩短编程时间。

优化CAM加工模板:针对常见零件,建立标准化的加工模板,可以提高编程速度和刀路质量。

总 结

总体来说,使用WorkNC进行五轴加工时,避免超程问题主要靠提前干涉检查、合理规划零件摆放与优化刀路路径;而精加工优化则需要选择恰当的精加工策略、使用刀路优化功能、合理调整刀具与加工参数。本文的介绍能帮你更好地理解和掌握WorkNC五轴加工如何避免超程 WorkNC五轴精加工如何优化这两个关键问题,真正让五轴加工发挥出更高的价值,助力你的制造工作更高效、更稳定、更可靠。

展开阅读全文

︾

读者也喜欢这些内容:

WorkNC后处理五轴能连接吗 WorkNC后处理后没有程序

在模具加工和复杂零件制造领域,五轴联动的高效加工能力日益重要。而WorkNC作为一款功能强大的数控编程软件,其后处理模块能否顺利支持五轴机床联接,并在处理后正确生成可执行的NC程序,是影响工厂自动化落地效率的关键因素。围绕“WorkNC后处理五轴能连接吗,WorkNC后处理后没有程序”这一主题,本文将进行详细解析帮助使用者全面提升对WorkNC的掌握程度。...

阅读全文 >

WorkNC刀路优化效率低怎么办 WorkNC如何实现刀路自动优化

在模具加工与数控编程领域,WorkNC因其强大的自动编程能力与良好的曲面加工表现,广泛应用于汽车、航空、精密制造等行业。不过,很多使用者也会遇到一个实际问题:刀路优化效率低,计算时间长,生成结果不理想。...

阅读全文 >

WorkNC如何实现叶轮高效加工 WorkNC如何做涡轮叶片加工

在航空航天、能源动力与高端制造等领域,叶轮与涡轮叶片的加工一直被视为复杂曲面五轴编程的典型代表。曲面变化剧烈、加工路径限制多、对表面精度和光洁度要求高,这些特性对CAM编程软件提出了极高挑战。而WorkNC作为五轴高效编程的代表软件,其自动化策略、干涉控制与高效刀路生成能力,使其在叶轮类零件加工中表现尤为突出。...

阅读全文 >

WorkNC刀具库文件怎么安装 WorkNC刀具半径怎么变直径

经常搞模具加工的朋友们,总是会遇到worknc刀具库文件怎么安装 worknc刀具半径怎么变直径这些大家经常问的问题。其实很简单,一些简单的设置就能搞定,本篇文章将一步步告诉你怎么设置,看完马上就能上手。...

阅读全文 >