发布时间:2025-04-14 11: 49: 00

在数控加工中,最复杂的就是刀具碰撞和刀具磨损。尤其是用WorkNC做精密加工时,一旦刀具撞上工件、夹具或者机床,不仅刀具报废,甚至连整个加工件也可能报废,损失非常大。而刀具寿命短的话,频繁换刀,不仅增加了成本,还严重影响加工效率。所以,WorkNC如何避免刀具碰撞?如何优化刀具寿命? 这些问题搞明白了,才能提升加工质量,今天我们就来聊聊WorkNC的这两个问题。

一、WorkNC如何避免刀具碰撞?

刀具碰撞不仅刀具要换,工件报废,还可能损伤机床。那么,怎么用WorkNC避免这些意外呢?其实,关键就在于设置好刀路、注意安全高度、启用碰撞检测,再加上一些小技巧,就能把风险降到最低。

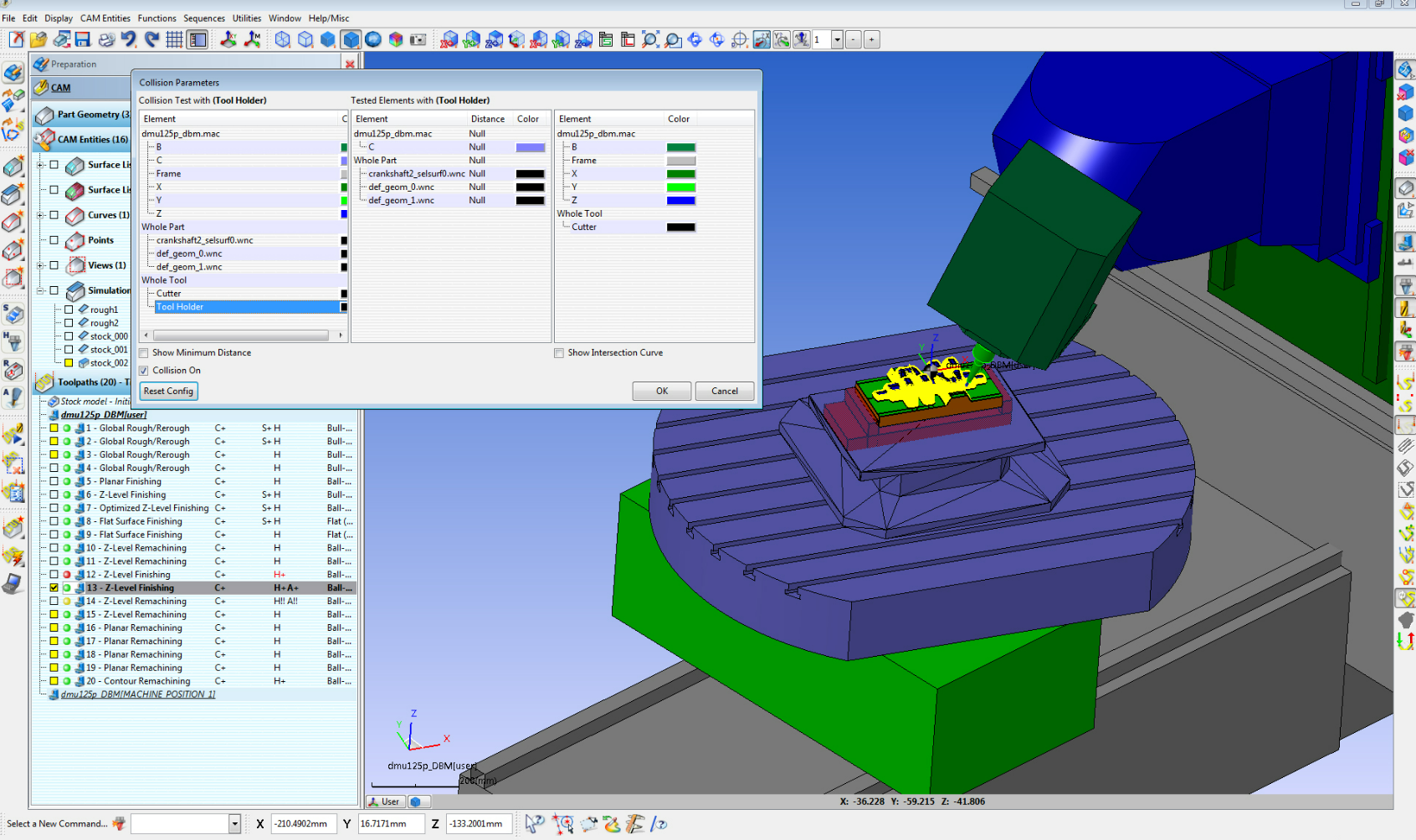

1. 打开WorkNC的碰撞检测,提前预防!

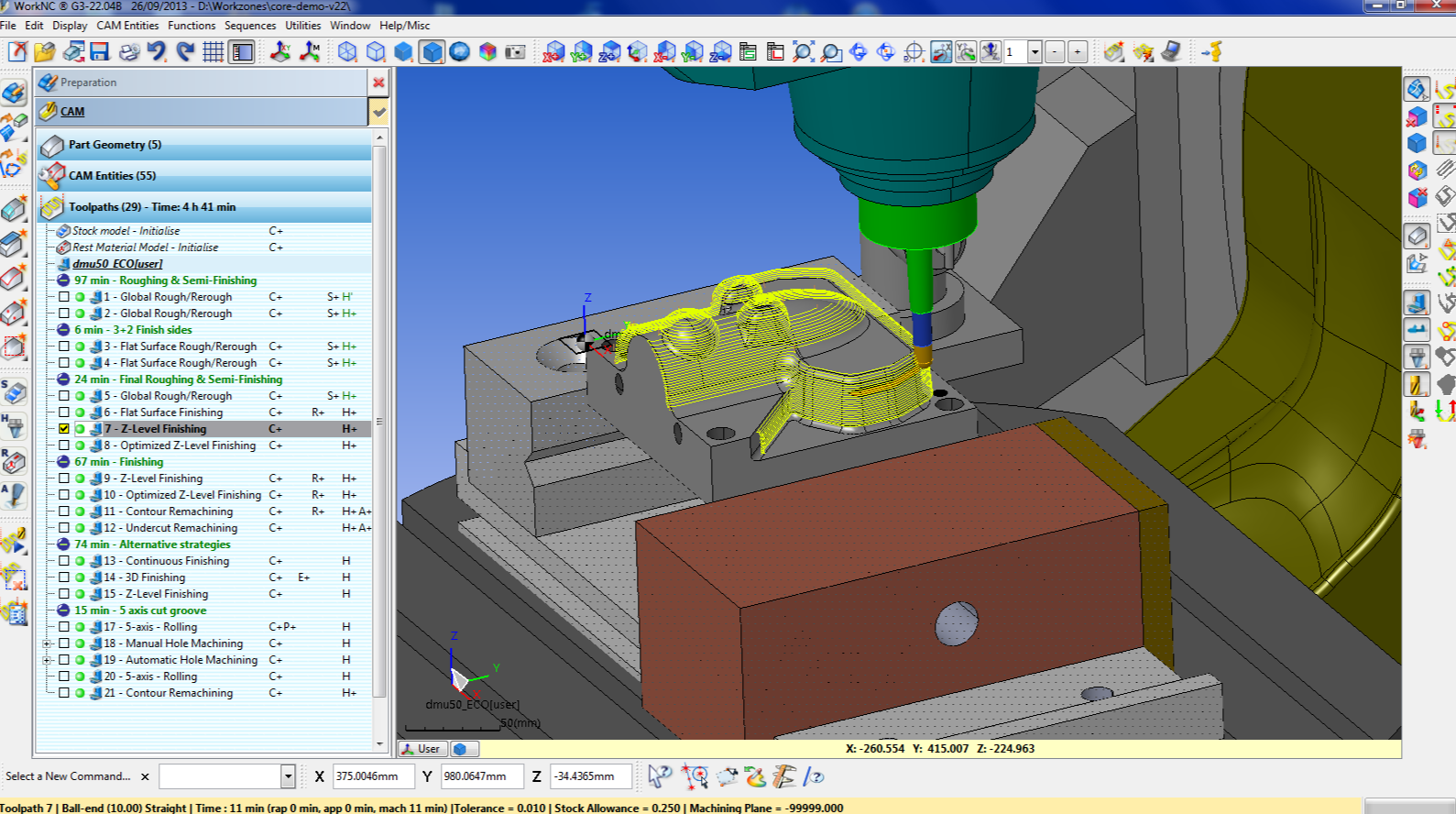

WorkNC自带的碰撞检测功能真的超级好用,只要在生成刀路之前打开这个功能,系统会自动模拟刀具运动,把可能的碰撞点找出来。

进入刀具路径设置界面,勾选“碰撞检测”,WorkNC就会自动分析刀具、工件、夹具之间的关系。

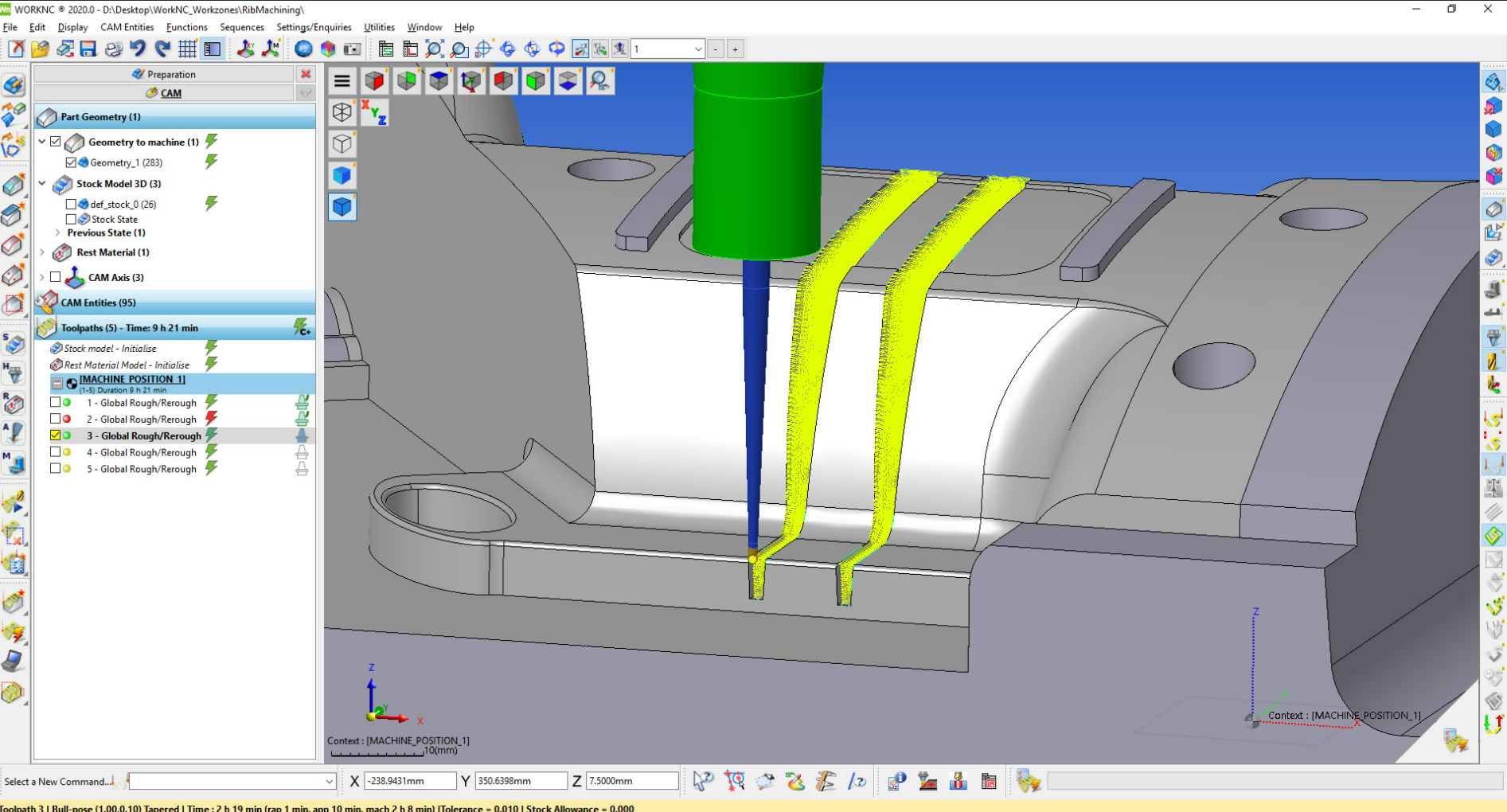

用仿真加工路径功能,提前跑一遍虚拟加工,看刀具有没有可能撞上去,有问题可以及时调整。

2. 优化进刀和退刀

有时候,刀具碰撞不是因为加工路径,而是进刀和退刀的角度太生硬,刀具直接撞进材料里。这种情况下,WorkNC提供了多种进退刀策略,只要选对,就能让刀具进退更柔和。

螺旋进刀:刀具逐渐深入材料,避免直接切入导致碰撞。

斜线退刀:刀具慢慢退出材料,防止刀具突然脱离,产生震动。

3. 安全高度别设置太低!

安全高度是刀具在空移时和工件、夹具之间的距离。如果这个高度设置得太低,刀具在快速移动时,很容易就撞上去,出大问题!

进入WorkNC的刀具路径参数界面,根据工件的高度、夹具位置,合理设置“安全高度”。

一般情况下,安全高度比最高点多5-10mm比较合适,这样即便有点误差,也能保证刀具不会碰撞。

4. 用刀具长度补偿,避免意外

刀具长度不一样,高度就不一样,如果没有设置刀具长度补偿,刀具很容易切得太深或者太浅,导致碰撞。

进入刀具参数设置,启用长度补偿,WorkNC会自动计算不同刀具在不同加工深度时的安全高度,避免碰撞风险。

5. 检查夹具和工件有没有干涉

很多人忽略了一个大问题——夹具和治具的干涉。刀具路径明明没问题,但一不小心刀具却撞到了夹具,这种情况经常发生。

开启夹具干涉检测,WorkNC可以自动检测刀具路径和夹具是否有冲突,提前避免风险。

二、WorkNC如何优化刀具寿命?

刀具寿命不够长,不仅增加了换刀成本,还会影响加工效率。用WorkNC的时候,只要掌握几个关键技巧,刀具寿命就能大大延长,省时又省钱!

1. 调整切削参数

刀具寿命跟主轴转速、进给速度、切削深度密切相关,如果这些参数没设置好,刀具很快就会报废。

降低主轴转速:主轴转速太高会导致刀具温度飙升,刀具容易烧坏。根据不同材料,合理调整主轴转速。

调整进给速度:进给速度太快会增加刀具负荷,太慢又浪费时间。WorkNC有自动进给优化功能,可以根据刀具和材料特性,自动调整最优速度。

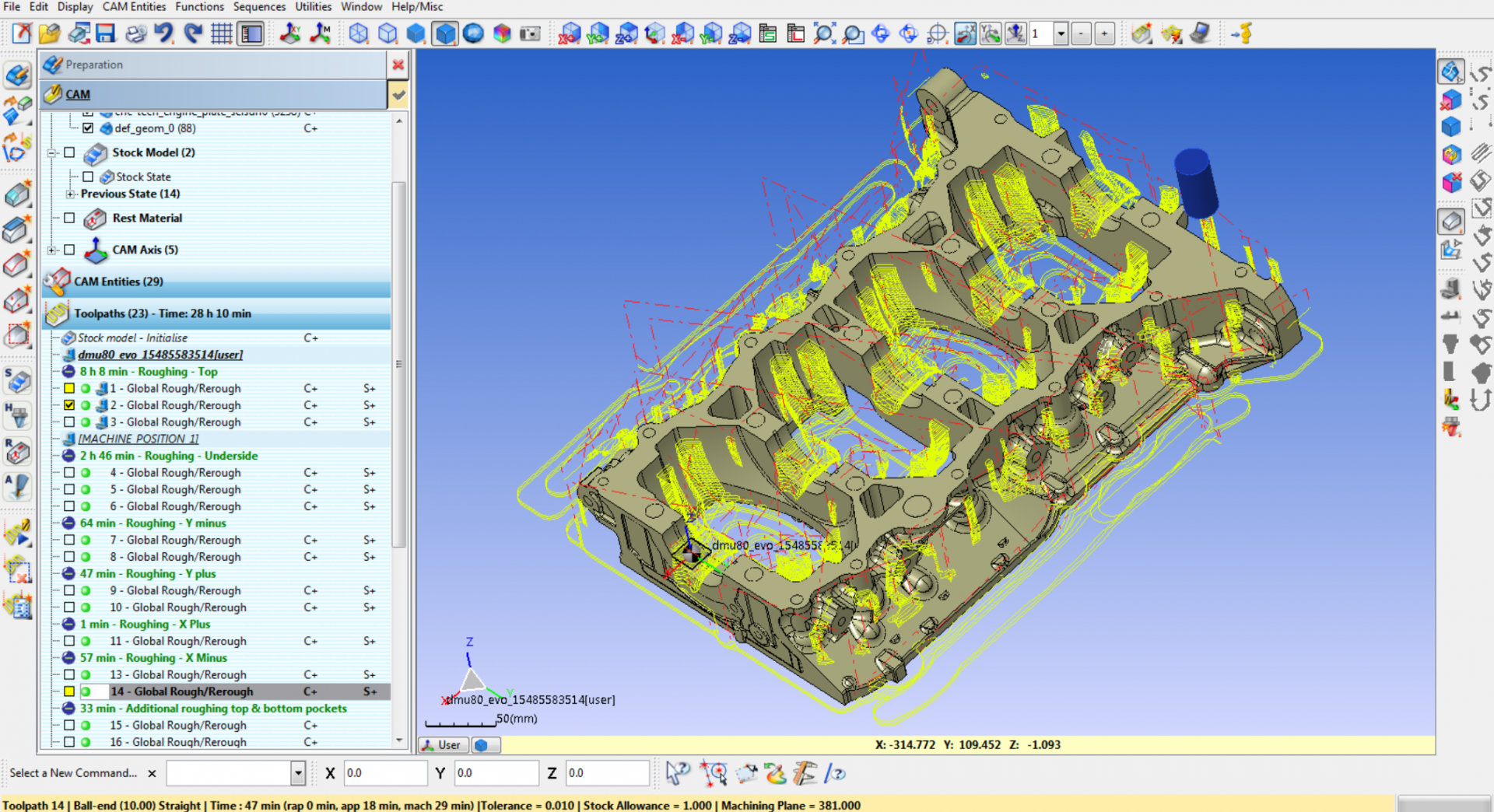

分层切削,别一刀切到底:一次性切太深,刀具负载太大,容易磨损。WorkNC支持分层切削,多次浅切削比一次深切削更能保护刀具。

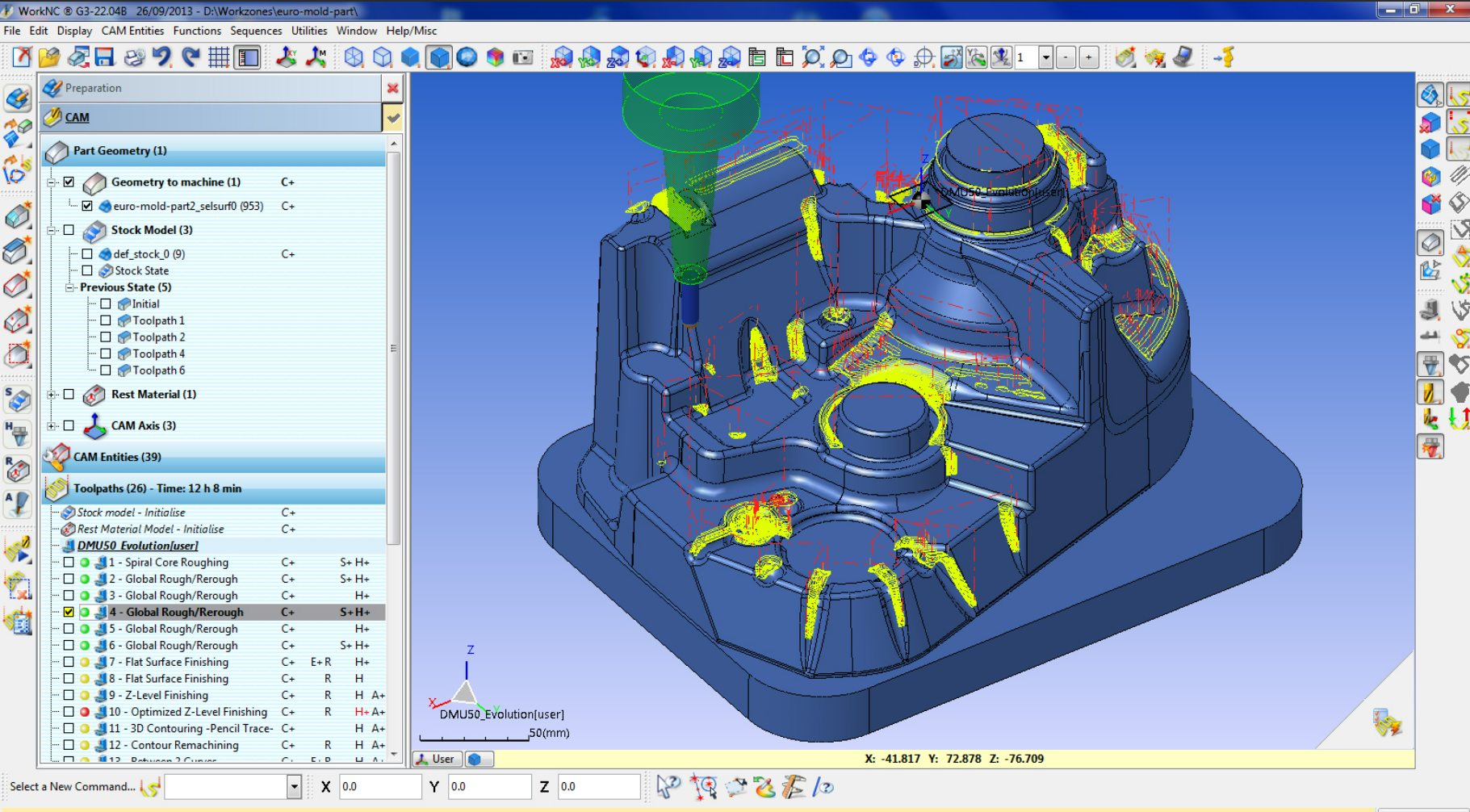

2. 优化刀具路径,避免无效切削

很多时候刀具在重复切削同一个区域,刀具负担过大,磨损也快。WorkNC有精加工路径优化功能,能自动识别并消除无效切削,保护刀具。

使用螺旋进刀:与直线进刀相比,螺旋进刀更平稳,减少刀具冲击。

避免重复切削:用精加工路径优化功能,让刀具路径更合理,减少不必要的切削。

3. 智能进退刀策略

WorkNC的智能进退刀策略,能自动调整刀具入刀和退刀的角度,减少刀具与材料的摩擦和冲击,从而延长刀具寿命。

圆弧进刀:刀具逐步接触材料,避免突然切入导致刀具受损。

渐进式退刀:刀具逐渐脱离工件,避免突然退出时产生震动。

4. 加大冷却力度

如果刀具长时间处于高温状态,不仅会加速磨损,还会导致刀具崩刃。WorkNC支持多种冷却策略,通过合理使用冷却液和润滑剂,可以有效降低刀具温度。

增加冷却液流量,确保切削过程中刀具一直保持低温状态。

使用高效润滑剂,降低刀具与工件之间的摩擦,减少热量产生。

5. 动态刀具路径优化,减轻刀具负荷

WorkNC的动态路径优化功能,可以在刀具运动过程中,根据工件形状和材料特性自动调整切削路径,让刀具始终在最佳状态下工作,大大减轻负担,从而延长刀具寿命。

三、WorkNC怎么碰撞检测

想要刀具用得更久、更省心?WorkNC还有碰撞检测的功能,让你轻松实现刀具管理智能化!

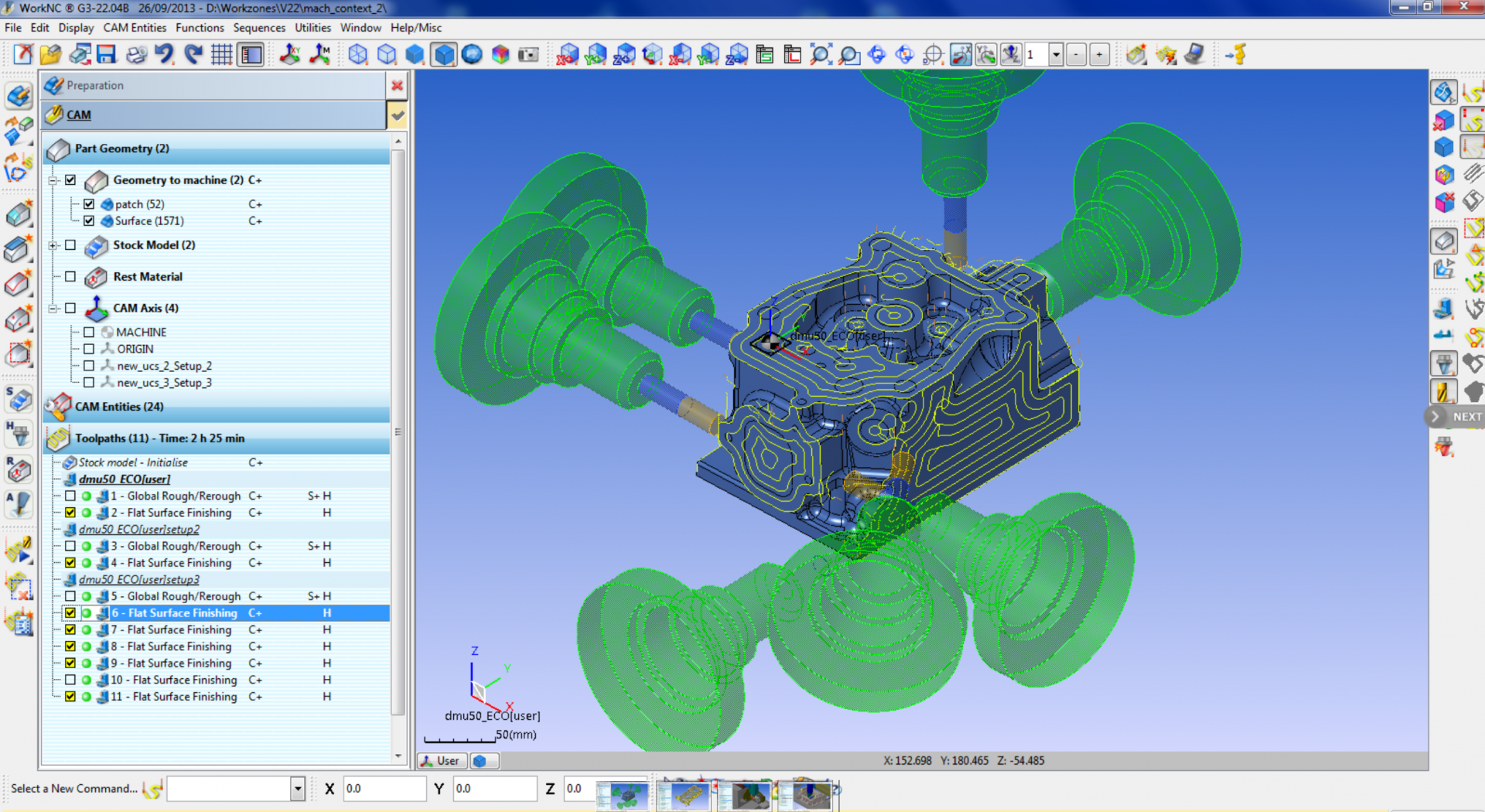

1. 刀具路径仿真检测,提前发现问题

开启WorkNC的路径仿真检测功能,可以在生成刀路前跑一遍虚拟加工,把所有可能出现的问题提前找出来,及时调整,避免实际加工时的意外。

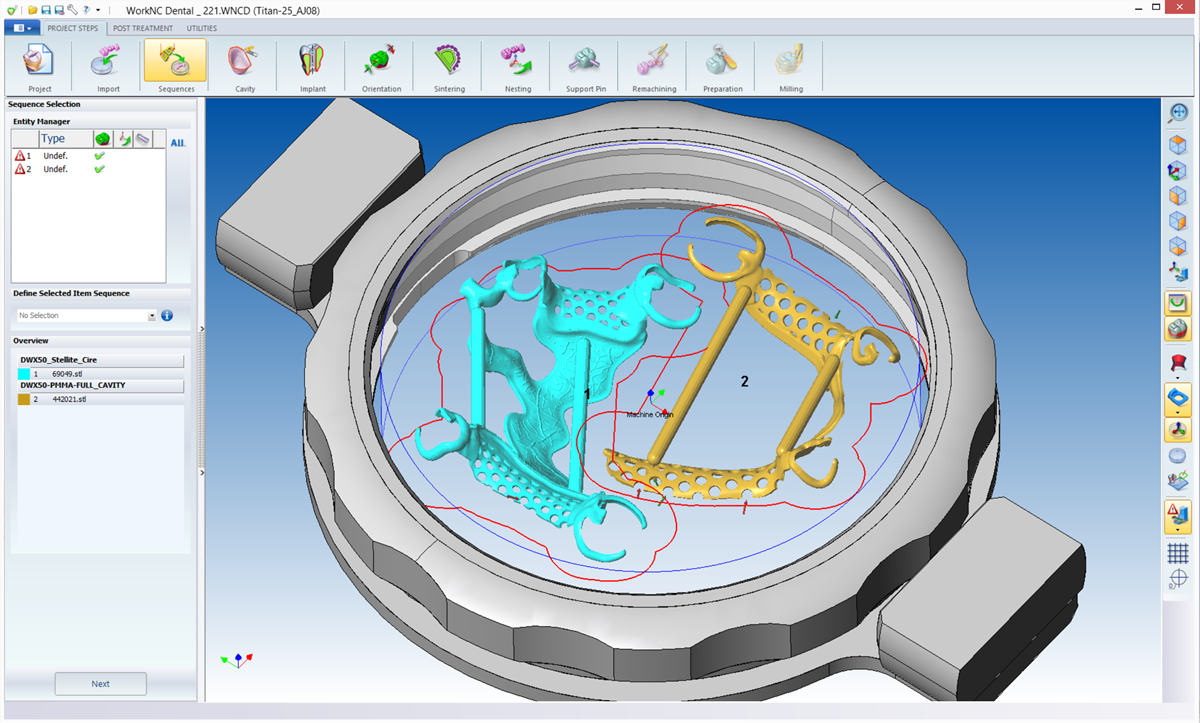

2. 刀具磨损智能分析,科学更换刀具

WorkNC可以结合刀具磨损分析模块,记录刀具的使用时长、切削路径、磨损情况,根据历史数据进行智能分析,及时提醒用户更换刀具,避免刀具过度磨损。

3. 刀具更换提醒,防止刀具过度使用

WorkNC还可以设置刀具更换提醒,根据刀具的使用时间或加工次数,自动提醒操作人员更换刀具,避免刀具过度使用带来的隐患。

总结

WorkNC如何避免刀具碰撞 WorkNC如何优化刀具寿命是提高数控加工效率、降低成本的关键。通过合理设置碰撞检测、优化进退刀策略、调整安全高度,可以大大降低刀具碰撞风险。而通过调整切削参数、优化刀具路径、加强冷却,结合WorkNC的智能刀具管理功能,可以大幅延长刀具寿命,让加工过程更加顺畅。掌握这些技巧,你的刀具寿命一定会翻倍,生产效率也会提升一个档次!

展开阅读全文

︾

读者也喜欢这些内容:

如何用WorkNC设置平面加工 WorkNC怎么设置加工路径

在模具加工或零件制造中,平面区域往往是最常见但也最基础的部分,虽然看似简单,但加工质量直接影响整个零件的装配与后续工艺。而在使用WorkNC这款高效的CAM编程软件时,如何正确设置平面加工、制定合适的加工路径策略,就成为了提升效率与品质的关键。...

阅读全文 >

WorkNC怎么调整刀轴控制 WorkNC怎么调整刀轴进给速度

在数控加工中,刀轴控制和进给速度是非常重要的参数,直接影响到加工质量和效率。WorkNC作为一款专业的CAM软件,提供了灵活的刀轴控制和进给速度调整功能。不过,很多人在用的时候,往往不知道怎么调才能更稳、更快、更安全。...

阅读全文 >

WorkNC二粗加工效率低怎么办 WorkNC如何实现高效开粗加工

在模具加工与复杂零件制造中,粗加工是影响整体生产效率与成本控制的关键环节。特别是在使用WorkNC进行数控编程时,很多用户在进行“二粗加工”阶段常常遇到加工效率低、刀路重复、空行程多等问题,不仅拉长了加工周期,还可能加重设备负载。...

阅读全文 >

WorkN计算速度太慢了?WorkNC怎么设置计算刀路时间

相信不少做数控的朋友应该都用过WorkNC,它可以帮我们做刀路规划、模型处理,是工作中必不可少的工具。但有时候,大家可能会遇到一个问题——WorkN计算速度太慢了?WorkNC怎么设置计算刀路时间,尤其是在计算刀路时,那这该怎么办呢?...

阅读全文 >